Обслуживание системы питания топливом типа Common Rail CRS 2.0 двигателя ЗМЗ-51432 CRS Евро-4.

Обслуживание системы питания топливом типа Common Rail CRS 2.0 заключается в своевременном сливе воды из фильтра тонкой очистки топлива (ФТОТ) при загорании на панели приборов соответствующего индикатора, содержании в чистоте топливных баков и своевременной замене фильтрующего элемента ФТОТ.

Заменять фильтрующий элемент фильтра тонкой очистки топлива также необходимо при падении мощности двигателя в случае заправки некачественным топливом. Топливо в данном случае подлежит полной замене.

Обслуживание системы питания топливом типа Common Rail CRS 2.0 двигателя ЗМЗ-51432.

Для слива отстоя из топливных баков необходимо отвернуть их пробки и слить отстой до появления чистого топлива, как правило не менее 200 мл. Для слива воды из ФТОТ следует надеть на штуцер датчика уровня воды шланг и отвернуть датчик на 2-3 оборота. После появления из шланга чистого топлива пробку завернуть. Для замены фильтрующего элемента выполнить следующее :

1. Слить топливо из фильтра, отвернув на несколько оборотов датчик наличия воды.

2. Перед заменой фильтрующего элемента ФТОТ очистить наружную поверхность фильтра от грязи. При замене фильтрующего элемента не допускать попадания грязи во внутреннюю полость фильтра.

3. Отвернуть корпус с фильтрующим элементом.

4. Смазать прокладку на корпусе нового фильтрующего элемента чистым дизельным топливом.

5. Завернуть датчик наличия воды в новый фильтрующий элемент и затянуть с моментом 0.1-0.16 кгсм.

6. Завернуть новый корпус с фильтрующим элементом и затянуть моментом 2-2.5 кгсм.

После обслуживания системы питания топливом и ремонта, связанного с ее разгерметизацией, а также после длительного простоя двигателя следует удалить воздух из системы. Для этого следует отвинтить на два-три оборота пробку для выпуска воздуха на корпусе фильтра, поработать ручным подкачивающим насосом на корпусе фильтра до появления сплошной струи топлива из-под пробки, после чего пробку затянуть моментом 0.7-0.9 кгсм.

Если двигатель не запускается после трех попыток, значит остались незаполненными топливопроводы высокого давления и форсунки. Для прокачивания топливопроводов высокого давления и форсунок необходимо выполнить следующие действия :

— обложить жгутами из чистой ветоши места соединений топливопроводов высокого давления с форсунками,

— ослабить соединения топливопроводов высокого давления с форсунками,

— произвести прокрутку двигателя стартером не более 15 секунд до момента появления топлива в местах соединений,

— при необходимости повторить прокрутку не раньше, чем через одну минуту,

— затянуть гайки топливопроводов.

Похожие статьи:

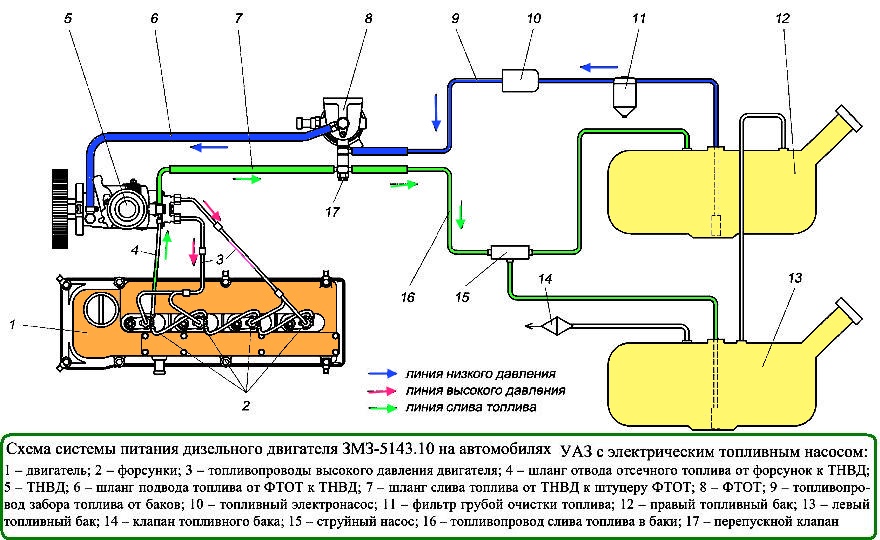

Конструкция и ремонт системы питания топливом дизеля ЗМЗ-5143.10

При давлении подаваемого электронасосом топлива больше 60-80 КПа (0,6-0,8 кгс/см 2 ) перепускной клапан 17 открывается, отводя избыточное топливо в линию слива 16.

Очищенное топливо от ФТОТ поступает в топливный насос высокого давления (ТНВД) 5.

Далее топливо подается с помощью плунжера-распределителя ТНВд в соответствии с порядком работы цилиндров по топливопроводам высокого давления 3 к форсункам 2, с помощью которых осуществляется впрыскивание топлива в камеру сгорания дизеля.

Избыточное топливо, а также попавший в систему воздух отводятся от форсунок, ТНВД и перепускного клапана по топливопроводам слива топлива в баки.

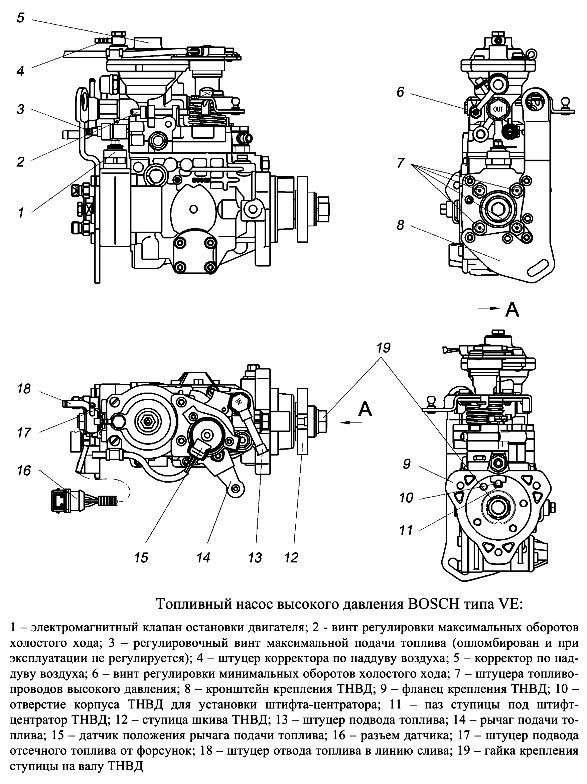

Топливный насос высокого давления (ТНВД) (Рисунок 2) распределительного типа со встроенным топливоподкачивающим насосом, корректором по наддуву и электромагнитным клапаном останова топливоподачи.

ТНВД оснащен двухрежимным механическим регулятором частоты вращения коленчатого вала.

Основной функцией насоса является дозированная по нагрузке на двигатель подача топлива в цилиндры двигателя под высоким давлением, в определенный момент времени в зависимости от частоты вращения коленчатого вала.

Внимание! Не следует полностью вырабатывать топливо из системы питания, так как смазка трущихся деталей ТНВД осуществляется топливом и это неминуемо приведет к выходу ТНВД из строя.

Не допускается снятие шкива ТНВД вместе со ступицей путем отворачивания гайки 19 (Рисунок 2), крепящей ступицу, так как ступица устанавливается на валу ТНВД на конусной посадке без шпоночного или шлицевого соединения.

Сборка без специальных приспособлений не обеспечит правильность установки ТНВД относительно ВМТ 1-го цилиндра (правильность установки ступицы проверяется на специальном оборудовании при сборке или обслуживании ТНВД), что приведет к ухудшению работы и возможной поломке двигателя.

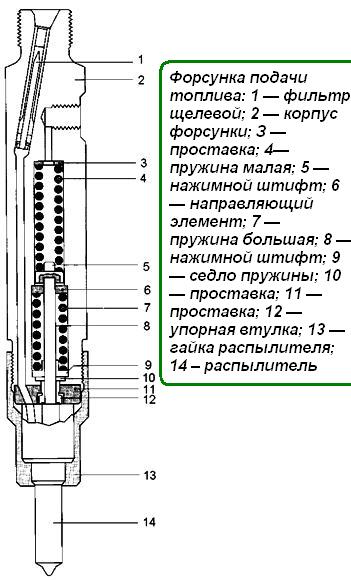

Форсунка (Рисунок 5) закрытая, с двухстадийной подачей топлива. Давление впрыска:

- — первая стадия (ступень) — 19,7 МПа (197 кгс/см 2 )

- — вторая стадия (ступень) — 30,9 МПа (309 кгс/см 2 )

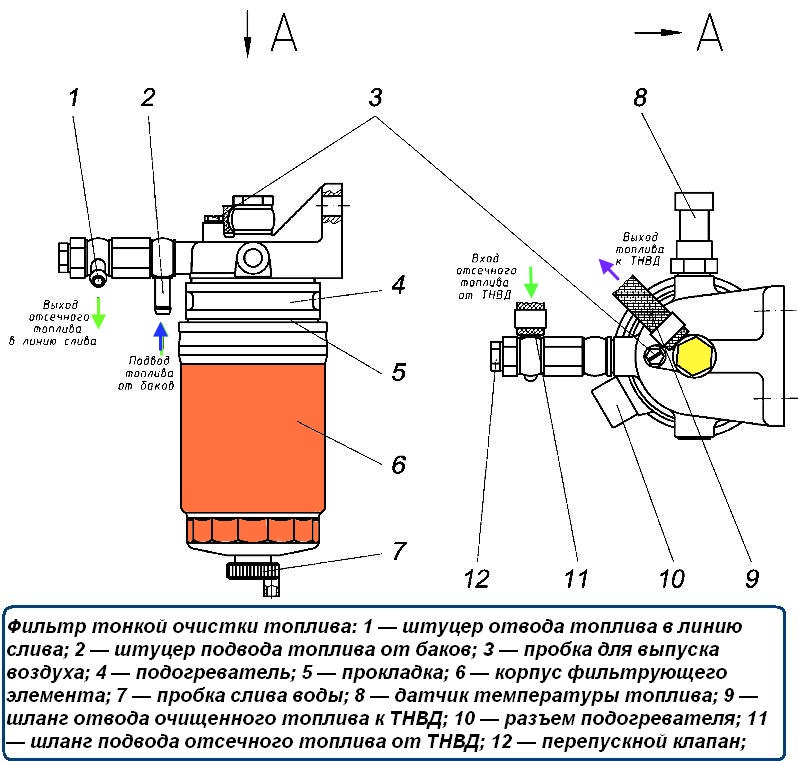

Фильтр тонкой очистки топлива (ФТОТ) (Рисунок 4) служит для нормальной и безаварийной работы ТНВД и форсунок.

Поскольку плунжер, втулка, нагнетательный клапан и элементы форсунок являются деталями прецизионными, топливный фильтр должен задерживать мельчайшие абразивные частицы размером 3 — 5 мкм.

Важной функцией фильтра является также задержание и отделение воды, содержащейся в топливе.

Попадание влаги во внутреннее пространство ТНВД может привести к выводу последнего из строя по причине образования коррозии и износа плунжерной пары.

Задержанная фильтром вода собирается в отстойнике фильтра, откуда должна периодически удаляться через сливную пробку 7. Слив отстоя из ФТОТ производить через каждые 5000 км пробега автомобиля.

Подсоединение шлангов подвода топлива, отвода очищенного топлива и шлагов слива топлива к штуцерам, установленным на ФТОТ, производить в соответствии с рисунком.

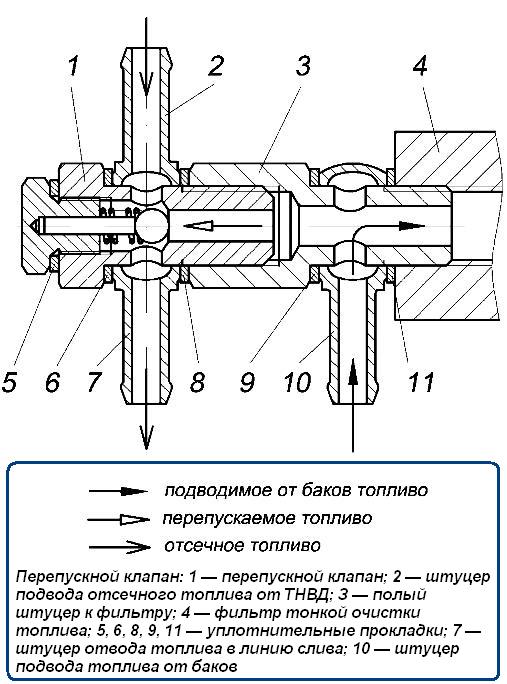

Перепускной клапан 1 (Рисунок 3) шарикового типа ввернут в штуцер 3, который установлен на фильтре тонкой очистки топлива.

Перепускной клапан предназначен для перепуска избыточного топлива, подаваемого топливным электронасосом в линию слива топлива в баки.

При давлении топлива 60-80 КПа (0,6-0,8 кгс/см 2 ) перепускной клапан открывается, перепуская часть топлива из штуцера 10 подвода топлива в штуцер 7 линии слива.

При правильно подобранной характеристике топливного электронасоса перепускной клапан не требуется.

Техническое обслуживание системы питания

Обслуживание системы заключается в периодическом сливе отстоя из фильтров и баков и замене фильтрующего элемента фильтра тонкой очистки топлива.

Слив отстоя из фильтра тонкой очистки топлива проводить через каждые 5 000 км пробега, а из фильтра грубой очистки топлива и баков — при каждом ТО — 1.

Для слива отстоя из фильтра грубой очистки и баков необходимо отвернуть пробки фильтра и баков и слить отстой до появления чистого топлива (не менее 200 мл).

Для слива отстоя из фильтра тонкой очистки топлива следует надеть на штуцер клапана слива отстоя шланг и отвернуть клапан. После появления из шланга чистого топлива завернуть клапан.

Для замены фильтрующего элемента фильтра тонкой очистки топлива выполнить следующее:

- 1. Отвернуть корпус с фильтрующим элементом 6 (Рисунок 4).

- 2. Смазать прокладку 5 на корпусе нового фильтрующего элемента чистым дизельным топливом.

- 3. Завернуть новый корпус с фильтрующим элементом до соприкосновения прокладки 5 с подогревателем 4, после чего довернуть фильтр на 1-1,5 оборота.

После обслуживания системы питания и ремонта, связанного с ее разгерметизацией, а также после длительного простоя двигателя следует удалить воздух из системы.

Для выпуска воздуха из системы подачи топлива надо ослабить пробку выпуска воздуха на фильтре тонкой очистки топлива (3, Рисунок 4), включить топливный электронасос поворотом ключа в выключателе пуска в положение «I» до момента истечения из-под пробки топлива без пузырьков воздуха.

Топливный электронасос автоматически выключится после 20 с работы.

При необходимости повторно включить электронасос.

Завернуть пробку выпуска воздуха.

Если двигатель не запускается, то остались незаполненными топливопроводы высокого давления и форсунки.

Для прокачивания топливопроводов высокого давления и форсунок необходимо выполнить следующие действия:

Внимание! Топливопроводы высокого давления рекомендуется устанавливать на двигатель только один раз. Повторная установка не гарантирует надежную герметизацию стыков и долговременную работу топливопровода.

- — обложить жгутами из чистой ветоши места соединений топливопроводов высокого давления с форсунками;

- — ослабить соединения топливопроводов высокого давления с форсунками;

- — произвести прокрутку двигателя стартером не более 15 с до момента появления топлива в местах соединений. При необходимости повторить прокрутку не раньше, чем через 1 мин;

- — затянуть гайки топливопроводов с Мкр 21,6 — 24,5 Нм (2,2 — 2,5 кгсм).

Форсунки

Проверку форсунок рекомендуется проводить на специальном стенде типа М1.017.000 производства «ЯЗДА» при температуре окружающего воздуха 20˚с.

Сначала необходимо проверить форсунки на давление начала подъема иглы, которое определяют по значению давления в момент впрыска топлива.

Каждая форсунка должна быть настроена на подъём иглы при давлении: первая ступень — 19 — 20,4 МПа (190 — 204 кгс/см 2 )

При отклонении контрольного давления от нормы форсунку браковать.

Проверить форсунку на качество распыливания.

Качество распыливания считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии, без сплошных струек, легко различимых местных сгущений, и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя.

Начало и конец впрыска должны быть четкими и сопровождаться характерным звуком отсечки.

В случае неудовлетворительного качества распыливания произвести промывку форсунки чистым отстоянным дизельным топливом и повторную проверку на стенде.

При обнаружении подтекания топлива по конусу распылителя или при заедании иглы распылитель с иглой браковать

Внимание! Распылитель и игла составляют прецизионную пару, в которой замена одной какой-либо детали недопустима.

Момент затяжки гайки распылителя 3,4 — 4,4 даНм (3,5 — 4,5 кгсм), штуцера форсунки 3,9 — 4,9 даНм (4 — 5 кгсм).

ТНВД

ТНВД рекомендуется проверять на стендах типа EPS 604, EPS 704 фирмы BOSCH (Германия), НЦ 108-1318 фирмы MOTORPAL (Чехия) или отечественного производства с характеристиками, соответствующими характеристикам вышеперечисленных стендов.

Стенд для проверки ТНВД должен быть оборудован:

- — механизмом, обеспечивающим бесступенчатое изменение числа оборотов приводного вала в диапазоне от 0 до 4700 мин -1

- — устройством для установки и закрепления испытуемого ТНВД без снятия дополнительных устройств;

- — выводом с напряжением 12 В;

- — фильтрами грубой и тонкой очистки топлива;

- — топливоподкачивающей системой, обеспечивающей давление на входе в ТНВД от минус 0,2 кгс/см 2 до 20 кгс/см 2 и расходом топлива до 150 л/ч;

- — устройством для измерения и отбора порций топлива, подаваемого ТНВД по цилиндрам;

- — суммирующим счетчиком количества ходов плунжера, сблокированным с устройством для измерения и отбора порций топлива;

- — тахометром для установки скоростного режима;

- — лимбом для проверки чередования подач по цилиндрам;

- — эталонными трубками высокого давления наружным и внутренним диаметрами 6,00 и 2,00 мм соответственно, длиной 450 мм;

- — форсунками DNK 1 688 901 027 BOSCH (Германия);

- — стробоскопом;

- — тестером впрыска топлива типа AVL 873 (Австрия);

- — необходимым количеством манометров, вакуумметров и трубопроводов.

Для обеспечения точности проверки ТНВД оборудование стенда должно отвечать следующим требованиям:

- — привод стенда должен обеспечивать постоянство числа оборотов приводного вала в пределах ± 5 мин -1

- — пеногасители должны иметь одинаковую пропускную способность с разницей не более 0,5 см 3 /1000 ходов плунжера при (2000 ± 10) мин -1 приводного вала и полной подаче топлива;

- — стендовые бюретки (в случае визуальной проверки равномерности подачи) должны быть первого класса точности по ГОСТ 1770 и обеспечивать точность замера не менее 0,2 см 3 для объемов от 20 до 150 см 3

- — бюретки, пеногасители и устройства для измерения количества топлива должны быть герметичны, при полностью наполненной бюретке не должно быть утечки топлива в течение 5 мин.;

- — счетчик количества циклов впрыска должен отсчитывать 2000 циклов с точностью до одного;

- — тахометр должен обеспечивать точность замера числа оборотов в пределах ± 5 мин -1

- — лимб должен иметь градуировку через 1° и нониус с ценой деления не более 0°20’;

- — манометры и вакуумметры должны быть не ниже класса точности 1,6 по ГОСТ 2405 и иметь цену деления не более 0,1 кгс/см 2 для манометров до 4 кгс/см 2 и 1 кгс/см 2 — для манометров до 40 кгс/см 2 ;

- — топливопроводы низкого давления должны иметь внутренний диаметр 8 мм (Рукав 8х15-1 ГОСТ 10362-76), штуцер подвода отсечного топлива от форсунок (17, Рисунок 2) должен быть заглушен технологической пробкой.