- 3.1. Перечень работ по то автомобиля уаз-3303

- 3.2. Используемые эксплуатационные материалы

- 3.3. Определение производственной программы по тр

- 3. Разработка технологического процесса тр автомобиля уаз-3303

- Совершенствование работы зоны ЕО

- Статистическое исследование сроков и состава работ по ЕО автомобиля УАЗ — 3303

3.1. Перечень работ по то автомобиля уаз-3303

3)Состояние элементов передней и задней подвесок, их резиновых и резинометаллических шарниров, втулок и подушек, состояние шарниров рулевых тяг, защитных чехлов рулевого механизма, шкворней и механизма переключения передач;

4)Герметичность систем охлаждения, питания и гидравлического привода тормозов, состояние шлангов, трубок и соединений;

5) Герметичность уплотнений узлов и агрегатов;

6) Уровень охлаждающей жидкости;

7) Состояние и натяжение ремня привода генератора;

8) Состояние корпуса аккумуляторной батареи, его крепления, уровень и плотность электролита;

9) Работу регулятора напряжения, генератора, освещение, световую и звуковую сигнализацию, контрольные приборы, отопитель, очистители и омыватели стекол;

10) Наличие посторонних стуков и шумов двигателя, сцепления, коробки передач, карданных валов и переднего и заднего мостов;

11) Свободный ход педали сцепления;

12) Зазоры в подшипниках ступиц передних и задних колес;

13) Регулировку стояночного тормоза;

14) Уровень тормозной жидкости;

- Подтянуть крепления головки блока;

- Подтянуть крепления агрегатов, узлов и деталей шасси и двигателя;

- Отрегулировать зазоры в газораспределительном механизме;

- Отрегулировать обороты холостого хода с контролем токсичности отработавших газов;

- Заменить масляный фильтр и масло в картере двигателя;

- Заменить в коробке передач, раздаточной коробке и в переднем и заднем мосту;

- Отрегулировать углы установки передних колес;

- Проверить надежность соединений наконечников проводов, крепящих их хомутов и закрепить;

- Отрегулировать направление световых пучков фар;

3.2. Используемые эксплуатационные материалы

В процессе ТО используется следующая номенклатура эксплуатационных материалов: 1. Система смазки двигателя, включая масляный фильтр моторные масла : М-8В (SAE 15W20), М-6з/12Г (SAE 20W30), М-5з10Г1, М-4з/6В1 (SAE 15W30) 2. Система охлаждения двигателя — Тосол А-40М, Shell safe. 3. Тормозная система- ТОМЬ; РОСА; РОСА-3; РОСА-ДОТ-4; Нева. 4. Система питания — Автомобильный бензин А-76. 5.Картер коробки передач- Трансмиссионные масла ТСп-15К, ТАД-17И, ТАП-15В (SAE 90), ТСп-10 (SAE 75W), масло марки «Р». 6. Амортизатор подвески — Жидкость для амортизаторов АЖ-12Т. 7. Бачок омывателя ветрового стекла – Смесь воды со специальной жидкостью ОБЗОР, ГЛАССОЛ или стеклоомывающая жидкость АСПЕКТ 8. Шарниры рулевых тяг – ЦИАТИМ-201, ШРУС-4. 9. Ограничители открывания дверей — Смазка ШРУС-4 10. Клеммы и зажимы аккумуляторной батареи, замочные скважины дверей и двери багажника — Автосмазка ВТВ-1 в аэрозольной упаковке.

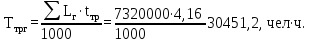

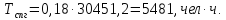

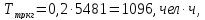

3.3. Определение производственной программы по тр

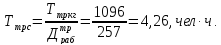

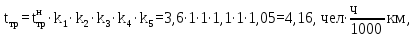

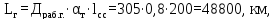

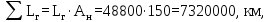

При расчете производственной программы используем «Положение о ТО и ремонте подвижного состава автомобильного транспорта» и «Отраслевые нормы технологического проектирования». Производственную программу по трудоемкости текущего ремонта рассчитываем на год. Определяем удельную нормативную скорректированную трудоемкость:

3. Разработка технологического процесса тр автомобиля уаз-3303

Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово-предупредительной системы обслуживания ТО является профилактическим мероприятием и проводится принудительно в плановом порядке, как правило, без разборки и снятия с автомобиля агрегатов, узлов, деталей.

ТО включает контрольно-диагностические, крепежные, регулировочные, смазочные моечно-очистительные работы, работы по обеспечению надежности и экономичности работы, безопасности движения, защите окружающей среды; уменьшению интенсивности ухудшения параметров технического состояния; предупреждению отказов и неисправностей, а также выявлению их с целью своевременного устранения.

Оно проводится в соответствии с Положением о ТО и ремонте подвижного состава автомобильного транспорта.

Рассмотрим технологический процесс замены дифференциала заднего моста:

1. Поставить автомобиль на смотровую канаву и зафиксировать противооткатными упорами;

2. Поднять заднюю часть автомобиля за раму домкратами и зафиксировать ее в таком положении;

3. Открутить 4 карданных болта ключами на 14 и отвести конец карданного вала от фланца хвостовика моста;

4. Открутить 4 гайки стремянки ключом на 19, открутить нижние концы амортизаторов и выкатить мост из под автомобиля;

5. Открутить колеса от моста и снять их;

6. Установить мост на стенд для разборки;

7. Отвернуть пробки шестигранным ключом на 12 маслоналивного и маслосливного отверстий и слить масло;

8. Открутить болты крепления полуосей ключом на 14 и вынуть их из кожухов полуосей;

9. Открутить болты и гайки крепления картера моста ключом на 14, разъединить картер на две части, снять прокладку картера моста;

10. Вынуть из картера дифференциал с ведомой шестерней в сборе;

11. Открутить болты крепления ключом на 17 и снять ведомую шестерню главной передачи с дифференциала;

12. Спрессовать внутренние кольца подшипников с корпуса дифференциала специальным съемником;

13. Осмотреть подшипники, при необходимости установить новые;

14. Напрессовать внутренние кольца подшипников на корпус дифференциала специальной оправкой;

15. Отрегулировать регулировочными шайбами зазор подшипников дифференциала;

16. Надеть ведомую шестерню главной передачи на дифференциал и притянуть болтами ключом на 17;

17. Установить дифференциал в сборе с ведомой шестерней главной передачи в картер моста;

18. Установить прокладку картера моста на место (при необходимости заменить на новую), собрать две половины моста и стянуть их болтами ключом на 14;

19. Установить на место полуоси и прикрутить их болтами ключом на 14 (при необходимости заменить прокладки полуосей);

20. Закрутить маслосливную пробку, залить в мост свежее трансмиссионное масло, закрутить маслозаливную пробку;

21. Снять мост со стенда для разборки мостов и установить на него колеса;

22. Подкатить мост под автомобиль.

23. Установить стремянки моста на место и притянуть мост к рессорам;

24. Установить нижние концы амортизатора в кронштейны и прикрутить их;

25. Прикрутить фланец карданного вала к фланцу заднего моста;

26. Отпустить автомобиль на землю и убрать противооткатные упоры.

Совершенствование работы зоны ЕО

Статистическое исследование сроков и состава работ по ЕО автомобиля УАЗ — 3303

При решении задач технического обслуживания и ремонта автомобилей важное значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости ЕО, расчет потребности в запасных частях и т.д.

Имеем следующие результаты исследования трудоемкости работ по ЕО автомобиля УАЗ — 3303 (см. рис 2.1 и табл. 2.1).

Фактическая трудоемкость, чел-ч.

Рисунок 2.1. Распределение трудоемкости ЕО автомобиля УАЗ- 3303

Таблица 2.1 Распределение трудоемкости ЕО автомобиля УАЗ- 3303

Операции по сопутствующему текущему ремонту распределились следующим образом:

. по двигателю и его системам — 2 технических воздействия,

. по карданной передаче и заднему мосту — 7,

. по рулевому управлению — 10,

. по тормозам и ступицам колес — 9,

. по электорооборудованию — 18,

Всего — 66 технических воздействий по 41 автомобилю .

2.1.2 Определение закона распределения трудоемкости ЕО при завершенных испытаниях

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов [7]. Расчет трудоемкости ЕО производим с помощью ЭВМ, поэтому исходные данные необходимо записать в виде [8]:

06 — число интервалов разбиения выборки,

015015015017017017017017017017019019019019019019019019019019019019019021021021021021021021021021021021023023023023023023025- статистическая информация.

Результаты решения представлены в таблице 2.2.

Из табл. 2.2 видно, что средняя трудоемкость ЕО составляет L = 0,19 чел-ч, а среднеквадратическое отклонение = 0,0289 чел-ч. Таким образом, около 75,6% ЕО имеет трудоемкость от 0,1611 до 0,2189. Так как нормативная трудоемкость ЕО составляет 0,2 чел-ч (без поправочных коэффициентов), то данные результаты можно признать соответствующими нормативу, хотя и наблюдается некоторое уменьшение трудоемкости ЕО, что вполне возможно при повышении качества проведения работ.

2.1.3 Исследование вероятности возникновения неисправностей и состава работ по сопутствующему текущему ремонту

Для оценки математического ожидания возникновения неисправности служит доверительный интервал, показывающий наибольшую и наименьшую вероятность возникновения той или иной неисправности:

Таблица 2.2 Результаты статистической обработки периодичности ЕО автомобиля УАЗ -3303 на ЭВМ

где p1, p2 — верхняя и нижняя границы интервала, определяемые по формуле:

где n = 41 — количество наблюдений (41 автомобиль );

t = 1,63 при доверительной вероятности ? = 0,9 (90% результатов попадут в данный интервал);

? = m/n — опытная вероятность события (m — число благоприятных исходов события — возникновение неисправности).

Результаты расчетов приведены в таблице 2.3.

Из приведенных расчетов видно, что наиболее вероятно возникновение необходимости текущего ремонта по тормозам, рулевому управлению и электрооборудованию. Эти данные необходимо учитывать при разработке технологического процесса ЕО, при расчете необходимости в запасных частях и т.д.

Для определения наиболее вероятного числа одновременно возникших неисправностей используют производящую функцию вида:

?n(z) = (p1z + q1)(p2z + q2) *. *(pnz + qn),

где pi — вероятность появления i-го события (pi = mi/ni);

qi — вероятность непоявления i-го события (qi = 1- pi).

Таблица 2.3 Доверительные интервалы вероятности возникновения неисправностей