Проверка технического состояния, обслуживание и ремонт тормозных систем УАЗ-31512 и УАЗ-3741.

Проверка технического состояния и ремонт деталей тормозных систем автомобилей семейства Уаз-3151 и семейства УАЗ-3741 выполняется в случае необходимости или при очередном техническом обслуживании.

Проверка технического состояния, обслуживание и ремонт тормозных систем УАЗ-31512 и УАЗ-3741.

При разборке главного и колесных тормозных цилиндров, их резиновые и металлические детали промываются тормозной жидкостью. Нельзя применять керосин или бензин, так как это выведет из строя резиновые детали тормозной системы. После мойки детали тормозных цилиндров продуваются сжатым воздухом, но не вытираются тканью во избежание попадания волокон на рабочую поверхность детали и потери герметичности.

Проверка технического состояния, обслуживание и ремонт тормозных колодок.

Тормозные накладки колодок рабочих и стояночного тормозов, замаслившиеся в процессе работы, промываются в бензине и зачищаются металлической щеткой. При большом износе накладок, когда заклепки утопают меньше 0.5 мм, они меняются на новые. При замене накладок, их поверхность после приклепки шлифуется. Диаметр колодок с накладками после шлифования должен быть на 0.2-0.4 мм меньше диаметра барабана, а заклепки утоплены на 2 мм от поверхности накладок.

На концах накладок делаются фаски. Вновь приклепанные накладки должны плотно прилегать к ободу колодки. Допустимый зазор между ними 0.25 мм на длине не более 15 мм. При замене одной или обеих накладок на тормозе одного колеса следует заменить их и на другой стороне оси автомобиля, чтобы исключить увод автомобиля в сторону при торможении. Колодки, имеющие изношенные отверстия под опорные пальцы или погнутые концы ребер, меняются на новые.

Проверка технического состояния, обслуживание и ремонт тормозных барабанов.

Тормозные барабаны, имеющие на рабочей поверхности глубокие риски, задиры или неравномерный износ, растачиваются. Барабаны рабочих тормозов растачиваются на ступицах при базировании на поверхностях под наружные обоймы подшипников. Диаметр барабана рабочих тормозов после расточки не должен превышать 281.5 мм, стояночного тормоза — 199 мм.

Шероховатость рабочих поверхностей барабанов рабочих тормозов должна быть не более 0.63 мкм, стояночного тормоза — не более 2.5 мкм. Биение рабочей поверхности барабана рабочих тормозов относительно оси ступицы не должно превышать 0.15 мм, а стояночного тормоза относительно оси посадочного отверстия- 0.2 мм. Конусообразностъ рабочих поверхностей барабанов не должна превышать 0.1 мм.

Проверка технического состояния, обслуживание и ремонт тормозных цилиндров.

Главный и колесные тормозные цилиндры, имеющие на рабочих поверхностях задиры, риски, неравномерный износ или коррозию, заменяются на новые или хонингуются. После хонингования диаметр главного тормозного цилиндра не должен превышать 28.125 мм, передних колесных 32.125 мм, задних колесных 25.125 мм, на автомобилях без вакуумного усилителя 32.125 мм. Шероховатость поверхности тормозных цилиндров после хонингования должна быть не более 0.32 мкм. При этом, в цилиндры устанавливаются новые поршни и манжеты номинальных размеров.

Поршни, имеющие задиры, коррозию или односторонний износ, манжеты, затвердевшие или имеющие риски и другие повреждения на рабочих кромках, защитные колпаки цилиндров, имеющие трещины, проколы или потерявшие эластичность, а также гибкие шланги тормозов, имеющие трещины, потертости и потерявшие эластичность, подлежат замене на новые.

Похожие статьи:

Замена и регулировка тормозных колодок, а/м УАЗ-31512

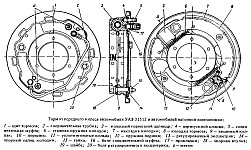

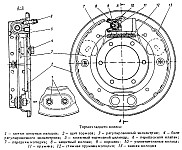

Автомобиль имеет три независимые тормозные системы: рабочую, запасную и стояночную. Рабочая тормозная система-гидравлическая, двухконтурная (разделена на передние и задние контуры). При отказе одного из контуров тормозной системы второй контур обеспечивает торможения автомобиля, только с меньшей эффективностью. На всех колёсах автомобилей УАЗ-31512 установлены колодочные тормозные механизмы (рис. 1). Передние тормозные механизмы конструктивно отличаются от задних. Тормозные механизмы передних колёс — барабанные, с двумя одно поршневыми цилиндрами, каждый из которых воздействует на свою колодку. Цилиндры соединены между собой медной трубкой. Регулировка зазоров между колодками и барабаном производится вручную. Тормозные механизмы задних колёс — барабанные, с двух поршневыми колёсными цилиндрами и ручной регулировкой зазора между колодками и барабаном. Принципиальное устройство тормозных механизмов переднего и заднего колёс показано на (рис.2 и 3). В средней части тормозных щитов передних и задних колёс расположены эксцентрики для регулировки положения колодок после их замены или в процессе эксплуатации. Кроме того, при замене колодок их положение можно изменять поворотом эксцентриковых опорных пальцев. Накладки соединены с колодками алюминиевыми заклёпками. Минимальная допустимая толщина накладок тормозных колодок при их износе- 0,5мм от рабочей поверхности до головок заклёпок. Максимально допустимый внутренний диаметр тормозных барабанов-281мм.

ОСНОВНЫЕ НЕИСПРАВНОСТИ

- Увеличенные зазоры между колодками и тормозными барабанами

- Заедание тормозных колодок

- Поломка стяжных пружин

- Повреждение или загрязнение (замасливание) тормозных колодок

- Заклинивание поршня в колёсном цилиндре

- Ослабление крепления

- Деформация суппорта

- Заедание поршня рабочего цилиндра

- Износ ступичных подшипников колёс

- Попадание постороннего предмета между колодкой и барабаном

- Большой износ накладок тормозных колодок (до головок заклёпок осталось 0,5мм)

ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ 1) Металлический козелок 2) Домкрат 3) Противооткатные упоры 4) Отвёртка с плоским шлицем 5) Вороток 6) Головки торцевые на (17,19,24мм.)

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Замена тормозных колодок заднего колеса. Загоняем машину на яму, ставим противооткатные упоры под все колёса кроме того которое необходимо снять, ослабляем болты креплении колеса головкой (на 24мм), поднимаем домкратом ту часть машины которая ремонтируется, ставим машину на металлический козелок для своей безопасности, снимаем колесо. Большой шлицевой отвёрткой отворачиваем три винта крепления тормозного барабана и снимаем его со ступицы. Если барабан снимается с трудом, то заворачиваем съёмные болты в три специальные резьбовые отверстия, имеющиеся в диске, и, равномерно заворачивая их, снимаем барабан. Поддев отвёрткой, снимаем стяжную пружину тормозных колодок. Для этого удобнее использовать специальные щипцы, если есть в наличии. (рис.4) С внутренней стороны тормозного щита придерживаем шляпку стержня отжимной пружины тормозной колодки. Другой рукой нажимаем на чашку, сжимая отжимную пружину. Проворачиваем верхнюю чашку отжимной пружины на 90 градусов. При этом прорезь на чашке совместиться с наконечником стержня тормозной колодки. Снимаем верхние чашки отжимных пружин, пружины, нижние чашки. Вынимаем стержень из отверстия в тормозном щите. Головкой (на 19мм) отворачиваем гайку опорных пальцев тормозных колодок. Вынимаем опорные пальцы вместе с шайбами, бронзовыми втулками, пластинами и тормозными колодками. На задней тормозной колодке заднего колеса тормозная накладка имеет меньшую длину. Устанавливаем новые тормозные колодки в обратной последовательности. Перед сборкой наносим тонким слоем консистентную смазку на опорные пальцы и бронзовые втулки тормозных колодок. При установке опорных пальцев тормозных колодок ориентируем их таким образом, чтобы метки на торцах пальца были обращены друг к другу (рис.5) . Устанавливаем барабан на ступицу, прежде чем завернуть винты, следует, гайками крепления колеса плотно прижать, тормозной барабан к ступице и только после этого завернуть винты. Это необходимо для более плотного прижатия тормозного барабана к ступице колеса. Регулировка тормозных колодок заднего колеса. Ключом (на 17мм) поворачиваем болт эксцентрика одной из колодок по направлению вращения колеса до тех пор, пока колесо не затормозится. Немного отпускаем эксцентрик, пока колесо не начнёт вращаться свободно, без касания барабана колодкой. При частичной регулировке зазора между тормозными колодками и барабаном нельзя проворачивать опорные пальцы колодок. При регулировке передних колодок тормозных механизмов задних колёс, вращаем колесо вперёд. При регулировке задних колодок тормозных механизмов задних колёс, вращаем колесо назад (рис.6). Для уменьшения зазоров эксцентрики поворачиваем по направлению вращения колеса, а для увеличения — против. Регулировку тормозных механизмов производим, когда тормозные барабаны полностью остыли и подшипники колёс правильно отрегулированы. После регулировки либо замены колодок устанавливаем колесо на ступицу и затягиваем крепёжные болты. Вытаскиваем металлический козелок из под машины, спускаем машину с домкрата, убираем противооткатные упоры. Проверка регулировки тормозных колодок. После установки новых колодок, пока фрикционные накладки не приработались, возможен нагрев тормозных барабанов. Если нагрев невелик (рука терпит), дополнительная регулировка не требуется. При сильном нагреве немного сводим эксцентриками тормозные колодки колеса. Окончательная проверка производится на ходу автомобиля на отсутствие нагрева тормозных барабанов, и равномерность работы тормозных механизмов при торможении.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТЫ 1. Перед началом работ, привести в порядок рабочую одежду, застегнуть рукава, заправить одежду так, чтобы не было свисающих концов.

2. При ремонте автомобилей, работающих на этилированном бензине, надеть соответствующую спецодежду и обувь. 3. Внимательно осмотреть рабочее место, убрать все мешающие в работе предметы. 4. Убедиться в том, что рабочее место достаточно освещено и свет не будет слепить глаза. 5. Рабочий инструмент и детали расположить в удобном и безопасном для пользования порядке. 6. Убедиться в том, что рабочий инструмент, приспособления и средства индивидуальной защиты исправны и соответствуют требованиям техники безопасности. Необходимо, чтобы: — гаечные ключи не имели выработки зева и строго соответствовали размерам гаек и болтов. пользоваться подкладками к гаечным ключам между гранями ключа и гайки, наращивать гаечные ключи трубами и другими предметами запрещается; 7. Во время работы необходимо быть внимательным, не заниматься посторонними делами, не отвлекать внимания других. Запрещается: прикасаться к электрооборудованию, клеммам и электроприводам, арматуре общего освещения и открывать дверки электрошкафов; — стоять или находиться под поднятым грузом или вблизи него; 8. Работать под автомобилем вне осмотровой канавы, эстакады

или подъемника только при наличии лежаков. Работать на полу (земле) запрещается. 9. Все работы по ремонту или техническому обслуживанию автомобиля выполнять при неработающем двигателе, за исключением регулировки карбюратора, проверки электрооборудования и тормозной системы. 10. При постановке, а/м на пост технического обслуживания или ремонт, автомобиль затормозить с помощью стояночной тормозной системы и включить первую передачу, выключить зажигание (подачу топлива), под колеса подложить не менее двух упоров (башмаков). 11. Рабочее место содержать в чистоте и не загромождать посторонними предметами. Не допускать небрежного обращения с маслом, нигролом, солидолом и бензином. Сливать масло и воду только в специальную тару. 12. В случае травмирования или недомогания прекратить работу,

известить об этом механика и обратиться в медпункт. 13. По окончании работ, привести в порядок рабочее место. Инструмент и приспособления протереть и сложить на отведенное для них место. 14. Сообщить механику обо всех нарушениях и неполадках, выявленных в процессе работы. 15. Вымыть руки и лицо теплой водой с мылом. После работы с этилированным бензином обязательно принять теплый душ.