проект «УАЗБУКА»: Буханка

Тепло и шумоизоляция салона. Часть 1.

После работ связанных с усилением кузова, самое время (салон то разобран) заняться тепло и шумоизоляцией салона.

Виброизоляция (вибродемпфер, вибропоглотитель, «вибра») в применении к автомобильному кузову, это категория материалов, применяемых для вибродемпфирования. Основное назначение – снизить амплитуду колебаний металлических или пластиковых панелей. Несмотря на разнообразие существующих виброматериалов, в основе их лежит единый принцип состава – это вязкоупругий материал (обычно на основе битума, вспененного каучука и т.п.), в котором происходят значительные механические потери, обусловленные внутренним трением. Основными показателями эффективности виброизоляции являются коэффициент механических потерь (КМП, измеряется в усл.ед.) и динамический модуль упругости (МПа).

Применение виброизоляции обеспечивает снижение уровней шума и вибрации до 85%, в диапазоне от 20 до 1000 Гц., т.е. в диапазоне низких частот.

Важно отметить, что речь идет именно о поглощении вибрации, а не об изоляции в общепринятом смысле – т.е. энергия колебаний не возвращается к источнику, а переходит в тепловую.

Виброизоляционный материал для автомобилей достаточно стандартный: он представляет собой лист из тонкий фольги, на который нанесен мастикоподобный состав. Чтобы на мастику ничего не прилипло раньше времени она закрыта бумагой.

Закупили материалы: взяли толщиной 2мм на потолок и стены. и 3мм на пол.

Заготовили инструменты:

Длинную металлическую линейку, нож, рулетку, ролик для накатывания и строительный фен!

Материал самоклеящийся. Поэтому перед началом непосредственной работы по виброизоляции салона надо сделать дополнительные действия:

Снять старый слой шумоизоляции и обезжирить поверхность.

Заводская шумоизоляция приклеена на 88-й клей и отходит от кузова достаточно легко не оставляя лишних следов.

Однако в некоторых местах может все пойти не так! У нас на потолке листы никак не отклеивались, даже скорее рвались. Пришлось зачищать скребком, а в особо упорных местах воспользоваться щеткой и болгаркой. Впрочем сильно не надо усердствовать, красочный слой нам еще пригодиться.

Берем резиновые перчатки, которые стойкие к агрессивным средам. Брем тряпку и работая в хорошо проветриваемом помещении обезжириваем все поверхности на которые будем наносить виброизоляционный материал.

Далее, размечаем необходимый пласт виброизоляционного материала. Снимаем защитный слой бумаги и греем строительным феном слой мастики. Перегревать, чтобы мастика плавилась не надо! Достаточно чтобы наш отрезок стал очень теплым.

Прикладываем отрезок к поверхности кузова (изнутри естественно) и разглаживаем руками. Можно от центра к краям, можно от одного края к другому — это как будет лучше получаться.

Потом при помощи ролика окончательно прикатываем виброизоляционный материал к кузову автомобиля.

Важно, чтобы между кузовом и слоем мастики не осталось воздуха. Иначе точка росы останется внутри и там может конденсироваться влага, возникнут очаги коррозии.

Поэтому, если образовался пузырь, который невозможно «выгнать» то ножом разрезаем пузырь, выгоняем воздух и прикатываем место разреза роликом.

Совершенно необязательно обклеивать виброизоляционным материалом весь салон стараясь его закрыть без промежутков.

Это же не пленка для похудания, это виброизолятор. Поэтому достаточно обработать самые вибронагруженные места — это участки с большой площадью, котрые работают как резонаторы.

Но если очень хочется, то можно и весь салон оклеить

Работы по улучшению автомобиля нельзя четко разделить на первый шаг, второй шаг. Одно тянет другое.

Поэтому как только был оклеен виброизолятором пол, перед следующим этапом: установкой шумо и теплоизоляции прошлись антикором по металлическим поверхностям.

Внутрь ребер жесткости закачали антикор для скрытых полостей.

Окончательным этапом виброизоляции УАЗ Буханки стали работы связанные с кабиной.

Тут находится печка и чтобы проклеить перёд автомобиля ее надо демонтировать.

Работы приурочили к замене отопителя на более производительный от НАМИ

Слили охлаждающую жидкость. Открутили старый отопитель.

Сняли заводскую шумоизоляцию.

Оклеили тоннель под печкой

И поверхности под «торпедой»

В общем оклеили виброизоляционными материалами всю Буханку!

проект «УАЗБУКА»: Буханка

Тепло и шумоизоляция салона. Часть 2.

Продолжаем, совместно с Магазин4х4, усовершенствовать автомобиль УАЗ-2206 .

Усилители пола покрыли антикоррозийным составом на основе битума. Как потом оказалось, это не самый лучший выбор материала. Со временем, когда состав высох, его покрытие стало ломким и подверженным механическим воздействиям. Так, что для обработки лучше использовать другой материал.

Внутренности усилителей обработали антикором для скрытых полостей

Потолок покрыли составом на водной основе. В отличии от битумной он как раз предназначен для внутренних работ. Но обладает очень резким запахом, который не выветривался трое суток.

Зато после высыхания получился очень прочный и однородный слой, который с трудом удавалось отскрести только при помощи металлической щетки насаженной на болгарку.

Как уверял производитель PRIM-W на него без труда можно будет наклеить шумоизоляцию.

Но слова — словами, а на практике закупленный шумоизоляционный материал ни в какую не захотел приклеиваться к потолку обработанному антикором. Даже несмотря на то, что поверхность была тщательно обезжирена.

Жалко, материал для шумки выбрали добротный:

Пришлось менять тактику.

На строительном рынке был закуплен брикет с листами каменной ваты.

Каменная вата — тепло-звукоизоляция, изготовленная преимущественно из расплава изверженных горных пород. Разновидность минеральной ваты. Исходным сырьем для производства волокна каменной ваты служат габбро-базальтовые горные породы.

Каменная вата является негорючим материалом.

Волокна каменной ваты способны выдерживать температуру, не плавясь до 870 °С. Каменная вата не горит но при температуре в 600-700 градусов распадается образуя горячую пыль.

Изделия из каменной ваты обладают тепло- звукоизоляционными свойствами благодаря открытой пористости. Коэффициент теплопроводности каменной ваты находится в пределах 0,035 — 0,039 Вт/м•К. Воздух, заключённый в порах ваты, обладает низкой теплопроводностью и находится в статичном состоянии, именно это определяет её отличные теплоизоляционные качества.

При работе с каменной ватой надо соблюдать меры предосторожности: работать в респираторе, в резиновых перчатках и защитных очках.

Технология укладки довольно простая: размечаем по месту, ножом отрезаем нужного размера лист и укладываем его между усилителей кузова.

В УАЗе полости не такие глубокие как толщина листа каменной ваты, поэтому приходилось один лист разрезать на пополам. Делать это удобно ножом и длинной металлической линейкой.

Уложенные листы утеплителя закрываем, на полу, штатными листами фанеры

А боковины — стандартной обивкой

Задняя часть кузова, где боковины скругляются, имеет достаточно глубокие полости и здесь умещаются листы каменной ваты в полную толщину.

Так, постепенно заполняя все полости кузова утеплителем

И закрывая стандартной обивкой

Обрабатываем весь салон Буханки.

С воздухозаборником для дополнительной печки салона пришлось повозиться.

Дело в том, что между ним и кузовом была внушительная щель, через которую могла попадать вода.

Подпиливание места крепления не дало должного результата.

Поэтому из старого утеплителя был вырезан уплотнитель. На нем остался клейкий слой и при помощи него уплотнитель был приклеен к воздухозаборнику.

Щель на улицу была устранена.

Для последней незакрытой полости отдельного листа утеплителя не хватило, пришлось собирать пазл из обрезков.

Финальный этап. Весь кузов утеплен.

Пылесосим салон. Можно и влажную уборку сделать 🙂

Теперь при постукивании по борту автомобиля слышится не звук консервной банки, а глухой, быстрозатухающий звук указывающий на солидную подготовку кузова машины.

P.S. Подготовку автомобиля проводили на мощностях тюнинг-мастерской Магазин4х4.

Шумоизоляция УАЗ буханка

Способность автомобиля поглощать шумы и нейтрализовать вибрацию — одно из главных его потребительских качеств, но даже в дорогих автомобилях шумоизоляция бывает не идеальной. Нередко именно на ней автопроизводители попросту экономят, однако улучшить шумоизоляцию можно благодаря специальным материалам.

Как это работает, мы расскажем на примере самого негодного с точки зрения шумоизоляции автомобиля УАЗ-452, проще говоря «Буханка». Это цельный металлический автомобиль, двигатель у него расположен прямо в салоне. К тому же машина не отличается, качеством сборки, все это сказывается на шумоизоляционых свойствах машины.

Толщина кузова: пол — 1,5 мм, толщина стен — 0.8 мм, то есть при движении автомобиля соответственно возникают своего рода шумы.

На ходу «Буханка» гремит, как консервная банка. Гул в машине стоит такой, что даже музыки и разговоров не слышно. В вину тому, вибрация работающего двигателя, подвески, трансмиссии, которые передаются на кузов автомобиля, а так же воздушные шумы, возникающие от двигателя и колес.

Условно говоря: двигатель имеет крепление к кузову, соответственно, что при работе двигателя возникает вибрация, которая передается по стенкам автомобиля и, соответственно, шум проходит конструктивно на перегородки и на пол самого двигателя, шум отражается в сам салон, гасится непосредственно самим металлом. Металл имеет небольшой коэффициент шумопоглащающего эффекта, но он мизерно мал, поэтому мы его в расчет не берем. Проходит через перегородку и выходит в салон автомобиля, соответственно, возникают негативные факторы.

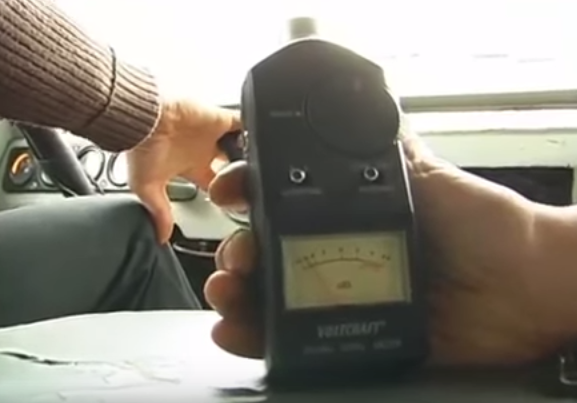

Замеры с помощью шумомера на скорости 60 км/ч показали, «Буханка» выдает 74 децибела. Перед мастерами стояла задача привести уровень шумов к санитарно допустимым нормам с целью аттестации рабочего места водителя. Дл того, чтобы усовершенствовать «Буханку» с точки зрения вибро и шумоизоляции, мастера решили использовать мастичные материалы марки «Векар». Первый слой призван гасить вибрацию. Основное гашение вибрации при использовании каучукового материал происходит на стыке мастичного слоя и фольги за счет структурных сдвигов материала.

Структурный шум передается на демпфирующий слой, соответственно, что та звуковая волна, которая проникает через перегородку отсека, ударяется в демпфирующий слой и за счет перехода механической части вставляющей энергии в тепловую на молекулярном уровне происходит сдвиг, то есть деформация сдвига, и получается сглаживание.

Для шумопоглощения поверх первого слоя мастера положили сплен. В местах большей вибронагруженности таких, как моторный отсек и пол с спленгерметиком.

Распиленный полиэтилен вариационно сшитый, с нанесенным на него мастичным слоем, его суть — это ударно-звуковая изоляция. Волна, ударяясь, она, не проникает через материал, а отражается наружу, соответственно происходит гашение.

Для большей эффективности до нанесения материала на автомобиль, были ликвидированы все сквозные отверстия, установили новые уплотнители и только затем приступили к основной работе. Оба материала уложили на подобии слоеного пирога. Такой начинкой мастера наполнили всю «Буханку», пол потолок, двери, перегородки, арки колес и моторный отсек.

За счет этого, они убрали низкочастотные вибрации и улучшили теплоизоляционные средства машины. Контрольные замеры показали, что мастерам удалось значительно снизить уровень шумов и вибрации «Буханки» порядком 14 децибел. Теперь уровень шумов примерно 60 децибел. Это значит, что при помощи шумоизоляции можно значительно повысить качество условий труда водителей, снизить утомляемость и сохранить их здоровье.

Сейчас по уровню шума в самом автомобиле, не смотря на то, что двигатель находится в салоне автомобиля, прямо около водителя. На сегодня шумовой барьер приблизился к автомобилю 9-ка. Мы убрали 14 децибел шумов. Так не бывает, потому что самое большое, что нам удавалось убирать — это 4,5 децибелов. Больше мы не могли не в одной из машин.

На «Буханку» потребовалось 50 листов материала, толщина защитного слоя не превышает 2 сантиметров. Все работы заняли неделю. Во многом благодаря тому, что мастичные материалы более просты в применении, нежели полимерно-битумные. Для нанесения каучукового герметика не требуется использование фена для нагрева, его можно приклеить на заранее обезжиренную поверхность.

За счет не отверждаемости мягкого слоя, каучуковый герметик работает в наших климатических условиях эффективнее, чем полимерно-битумный материал. Мастичные материалы имеют 20 летнюю гарантию на не рассыхание герметика.