проект «УАЗБУКА»: Буханка

ЗМЗ-40911.10 Капремонт часть 3-я: ремонт и сборка.

Продолжаем, совместно с Магазин4х4 усовершенствовать автомобиль УАЗ-2206 .

На прошлом этапе начали сборку двигателя.

Продолжаем.

Для проверки деформации постелей р/валов использовали развертку.

Постели обоих валов оказались в норме, а вот вылет валов отличается на 1.1мм (в моторе 409.11 установлен впускной вал с профилем 240 и выпускной 252)

Что конечно приводит к сильному перекосу цепи.

Что бы выровнять использовали шайбы-вкладыши из магазина

Для замеров всех взаимных расположений звезд потребуется штангенрейсмас 0-250мм.

Далее все становится понятно, куда подкладывать надо, а где снимать. И в дальнейшем, все двигатели в нашем сервисе при ремонте или при замене ГРМ стали подвергаться замерам и коррекции.

Надо заметить, современные 409-е с пластинчатым комплектом требуется использовать 2мм шайбу между шестернями блок-звездочки и это заводской мотор и заводская звездочка. Надо ли говорить о том, что расположение звездочек обязательно строго параллельно друг другу? И не забываем о том, что необходимо убрать к минимуму осевые перемещения валов. Для точной доработки используйте детали фиксации из качественной бронзы с тефлоновым слоем.

Детали выполнены «на плюс» под доработку по месту.

При операциях с ГБЦ неплохо попутно заменить болты крепления бугелей р/валов на шпильки, ведь ГБЦ алюминиевый сплав, и резьба в ней кончается быстро, вспомните например ЗМЗ-402.

Мы установили комплект из магазина

Знаете как проверить транспортир для установки фаз ГРМ?

Шкалы проверяются наложением на него прозрачного школьного транспортира, а вот стрелки чуть сложнее, потребуется кусок картона с вырезом под распредвал, карандаш и стрелка. Картон располагаем на распредвале как транспортир, прикладываем к валу стрелку с одной стороны вала и рисуем карандашом риску на картоне, затем прикладываем с другой стороны вала и стрелка должна указать на ту же самую метку карандаша. Если нет, можно доработать напильником :-0 или купить правильно показывающий.

Заводские углы валов буханки 21 впуск (240) и 19 выпуск (252)

При сборке валов, советуем предустановить валы в такие положения, что бы при регулировке нужно было раздвигать кулачки, используйте цепь между звездочек распредвалов, она не тянется. Звездочки при предварительной затяжке конусов, не используйте пружинную шайбу, она стремится повернуть конус. Установить шайбу следует при окончательной затяжке конуса. А еще лучше использовать вот такой комплект у него болты большей длины и плоские шайбы толщиной 5мм

Очень ВАЖНО убедится в плотной посадке на распредвал любых звездочек, Евро2,3,4, важно что бы звездочка садилась на вал плотно и только при помощи затяжки болта ключом. Капните масла на сопрягаемые поверхности если звездочки разрезные, облегчит регулировку фаз. А вот свободное вращение не допускается, т.к. возникает эксцентриситет зубьев звездочки, дергает цепи и натяжители. Да еще если и у звездочки биение впадин зубьев больше 0.2мм, вот тогда и возникают жалобы на натяжные устройства в первую очередь.

Современный дефект — устанавливаемая ныне направляющая втулка передней крышки в масляном канале нижнего натяжителя выполнена в виде свертной, имеет шов. Давление масла 4кг, а зимой и до 7кг пробивает уплотнительную прокладку. Замена втулки на цельную втулку Евро3 полностью решает проблему. При использовании механических натяжителей возможно полностью заглушить отверстие например отрезком сверла длиной 12мм.

Узел промежуточного вала достаточно проблемен. Статистика говорит о том, что при обрыве цепей (особенно 2-х рядных, сильно массивнее конструктив) гнет промежуточный вал. Гнет конечно же не в узел, но если известно, что были обрывы цепей, необходимо убедится в отсутствии искривления вала. Токарный станок и индикатор часового типа, но если нет под рукой, осмотрите пластину осевой фиксации вала, неравномерные следы на ней скажут о деформации. Применение гнутого вала в дальнейшем приводит к биению (восьмерит блок-звездочка) И как следствие, страдают натяжители, натяжные башмаки (звезды) и по нарастающей

Вернемся чуть раньше. Итак, промвал вал не имеет биений, но это не все. Необходимо убрать осевой люфт в сопряжении вал-блокзвездочка. Применяем пластину из высококачественной бронзы с тефлоновым покрытием, которая выполнена чуть толще, чем требуется специально под подгонку по месту. Шлифуем сторону без тефлона и при сборке узла тефлоновый слой к промвалу. Если при затяжке 2-х болтов М8 пластина проворачивается от руки легко и без люфта, значит все сделано правильно.

В процессе сборки заменили винты под внутренний шестигранник 6мм на фланцевые болты с наружным шестигранником 13мм. Странно, но на заводской крышке явно плоскость под фланец, но почему-то завод упрямо ставит винты

Попытки укрепить с помощью дополнительных пластин штатный маслоотражатель не увенчались успехом, т.к. толщина заводского металла 0.5мм и он продолжал трескатся. В итоге Мы заменили на пластину толщиной 1.5мм.

3.4. Сборка двигателя. Подготовка к сборке двигателя и первичная сборка.

Перед сборкой двигателя необходимо все его детали очистить от нагара и смолистых отложений.

Нельзя промывать в щелочных растворах детали изготовленные из алюминиевых сплавов (головку цилиндров, поршни, крышки и др.), так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

— для алюминиевых деталей:

| сода (Na2СО3), г | 18,5 |

| мыло (зеленое или хозяйственное), г | 10,0 |

| жидкое стекло, г | 8,5 |

| вода, л | 1,0 |

— для стальных деталей:

| каустическая сода (NаОН), г | 25 |

| сода (Na2СO3), г | 33 |

| мыло (зеленое или хозяйственное), г | 8,5 |

| жидкое стекло, г | 1,5 |

| вода, л | 1 |

При сборке двигателя необходимо соблюдать следующие условия:

1. Протереть все детали чистой салфеткой и продуть сжатым воздухом, а все трущиеся поверхности смазать чистым маслом.

2. Осмотреть детали перед постановкой на место (нет ли трещин, сколов, забоин и других дефектов), проверить надежность посадки запрессованных в них других деталей. Дефектные детали подлежат ремонту или замене на новые.

3. Все резьбовые детали (шпильки, пробки, штуцеры), если они вывертывались или были заменены в процессе ремонта, необходимо ставить на герметик УГ-6, УГ-9, или на сурике, или белилах, разведенных на натуральной олифе. Все неразъемные соединения, например, заглушки блока цилиндров и т.п. должны ставиться на нитролаке.

4. К постановке на двигатель не допускаются:

— шплинты, шплинтовочная проволока и стопорные пластины, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— поврежденные прокладки;

— детали, имеющие на резьбе более двух забитых или сорванных ниток;

— болты и шпильки с вытянутой резьбой;

— болты и гайки с изношенными гранями.

5. Размеры сопрягаемых деталей, а также зазоры и натяги в сопряжениях при сборке двигателя и его узлов приведены в Приложении 2.

ПЕРВИЧНАЯ СБОРКА ДВИГАТЕЛЯ

Сборку двигателя производить в следующем порядке:

— очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок;

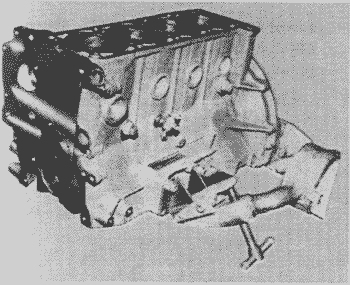

— закрепить блок цилиндров на стенде (рис.48), внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером не изношенный поясок над верхним компрессионным кольцом. Металл следует снимать вровень с изношенной поверхностью цилиндра;

— вывернуть пробки масляного канала и продуть все масляные каналы сжатым воздухом. Завернуть пробки на место;

— подсобрать коленчатый вал, для чего вывернуть пробки грязеуловителей шатунных шеек и удалить из них отложения, промыть и продуть воздухом, поставить пробки на место, затянуть их моментом 37. 41 Н•м (3, 8. 4, 2 кгс•м);

— проверить состояние рабочих поверхностей коленчатого вала. Забоины, задиры и др. наружные дефекты не допускаются;

— протереть салфеткой постели под вкладыши в блоке и в крышке коренных подшипников;

— установить в постели блока вкладыши коренных подшипников верхние (с канавками), а в постели крышек — нижние (без канавок), протереть вкладыши салфеткой и смазать их маслом для двигателя;

— протереть салфеткой коренные и шатунные шейки коленчатого вала, смазать их чистым маслом и установить вал в блок цилиндров;

— смазать маслом и установить полушайбы упорного подшипника:

верхние — в проточки третьей коренной постели антифрикционным слоем к щеке коленчатого вала;

нижние — вместе с крышкой третьего коренного подшипника. Усики полушайб должны зайти в пазы крышки;

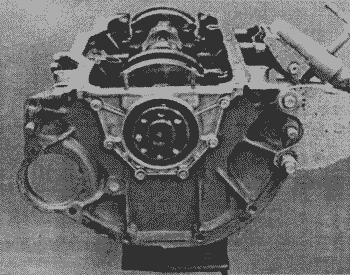

— установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты крепления крышек коренных подшипников моментом 98. 107, 9 Н•м (10. 11 кгс•м) (рис.49);

Рис. 48. Установка блока на стенд

Рис. 49. Установка крышек коренных подшипников

— провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии;

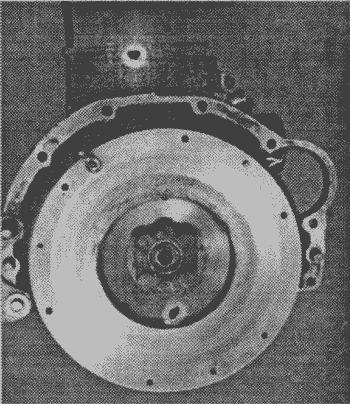

— взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе. Если сальник имеет изношенные рабочие кромки или слабо охватывает фланец коленчатого вала — заменить его новым. Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки;

— заполнить на 2/3 полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель к блоку болтами с моментом 11, 76. 17, 64 Н•м (1, 2. 1, 8 кгс•м) (рис. 50);

— установить маховик на задний конец коленчатого вала с совмещением отверстия в маховике со штифтом (рис.51);

— установить шайбу болтов маховика, наживить и затянуть болты с моментом 70, 56. 78, 4 Н•м (7, 2. 8, 0 кгс•м).

Рис. 50. Установка держателя заднего сальника коленчатого вала

Рис. 51. Установка маховика

проект «УАЗБУКА»: Буханка

ЗМЗ-40911.10 Капремонт часть 2-я: ремонт и сборка.

Продолжаем, совместно с Магазин4х4 усовершенствовать автомобиль УАЗ-2206 .

На прошлом этапе провели дефектовку двигателя, настала пора его собирать.

Блок цилиндров промерили, отмыли и даже покрасили. Замены потребовали только втулки промвала.

Заменив их, прошли разверткой для установки нового вала.

Коленчатый вал был отбалансирован, сложно высчитать массы изьятого металла, но балансировочных отвестий добавилось прилично. Так же шейка КВ под сальник приняла должный вид после шлифовки.

Вернемся к поршевой группе. Комплект (поршни, кольца, пальцы) требуемой размерной группы нам предоставил Костромской завод «Мотордеталь»

Упаковка продумана удобно + защита от подделок. Но подделать нам кажется сильно проблематично — настолько хорошее качество обработки всех деталей у Костромичей бросается в глаза.

И все же вот такая карточка внутри упаковки есть.

Открываем коробку, под крышкой в индивидуальных конвертах поршневые кольца.

Под кольцами сами поршни, пальцы, стопорные кольца к ним

Кольца пронумерованы и есть инструкция по установке

Разбираем старые поршни с шатунами.

В дальнейшем выравниваем по массе шатуны. Разница в массах была 7грамм. И для любопытства взвесили заводские поршни и на удивление они в пределах 1грамма разницы по массе!

Разница по массе новых поршней несомненно укладывается в нормы, но все же 6-7грамм мы убрали.

Сложность в форме поршня, мало мест откуда можно снять металл.

Подобрав лист бумаги подходящий по толщине

Поверяем правильность подбора поршней по цилиндрам с зазором 0.05мм. Все в норме, поршень протягивается с небольшим усилием.

Помимо инструкции есть еще и маркировка на кольцах — промахнутся трудно.

Правильность разводки колец так же на упаковке!

Маслосьемные кольца цельные, т.е. состоят из 1 кольца и пружинки. На 3 части не разбираются.

По коренным и шатунным вкладышам выбор только один, но вполне достойный