3.5. Привод передних колес

Привод передних колес с шариковыми и роликовыми шарнирами (автомобили с двигателями 1,3/1,5/1,6 л и МКП или АКП):

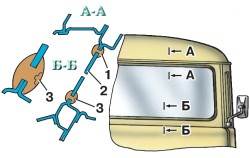

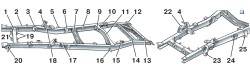

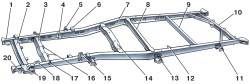

Рис. 3.81. Привод переднего колеса: 1 – стопорное кольцо; 2 – вал привода колеса; 3 – стопорное кольцо; 4 – подшипник ступицы; 5 – поворотный кулак; 6 – защитный кожух; 7 – тормозной диск; 8 – гайка крепления привода в ступице переднего колеса

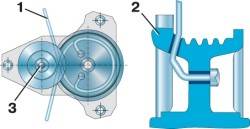

Привод каждого колеса состоит из двух шарниров равных угловых скоростей и вала. Наружный шарнир состоит из корпуса, сепаратора, внутренней обоймы и шести шариков. В корпусе шарнира и в обойме выполнены канавки для размещения шариков. Канавки в продольной плоскости выполнены по радиусу, что обеспечивает требуемый угол поворота наружного шарнира.

Шлицевый наконечник корпуса шарнира устанавливается в ступицу переднего колеса и крепится к ней гайкой. Обойма шарнира устанавливается на шлицах вала между пружинной шайбой, упорным кольцом и стопорным кольцом.

Для предотвращения падения съемника 09568-34000 подвесьте его на проволоке или веревке к какой-либо близко расположенной детали.

Внутренний шарнир отличается от наружного тем, что дорожки корпуса и обоймы выполнены прямыми, что позволяет деталям шарнира перемещаться в продольном

направлении (это необходимо для компенсации перемещений, вызываемых колебаниями передней подвески и силового агрегата), а также тем, что передающими крутящий момент двигателя элементами являются не шарики, а ролики.

В наружном шарнире устанавливаются шарики одной сортировочной группы, при необходимости заменяются все шесть шариков шарнира; шарики должны быть одной сортировочной группы.

Детали шарниров смазываются специальной смазкой для шарниров равных угловых скоростей, которая закладывается в корпуса шарниров при сборке. Герметизация шарниров обеспечивается резиновыми защитными чехлами, которые крепятся металлическими стяжными хомутами.

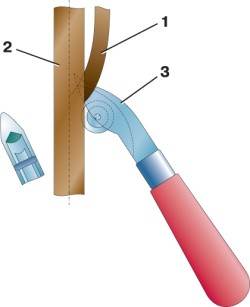

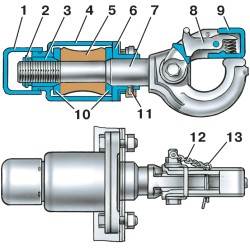

Рис. 3.83. Выпрессовка пальца шарового шарнира наконечника рулевой тяги из поворотного кулака с помощью съемника 09568-34000

Выпрессуйте палец шарового шарнира наконечника рулевой тяги из поворотного кулака с помощью съемника 09568-34000 ( рис. 3.83 ).

Вставьте монтировку между картером коробки передач и корпусом внутреннего шарнира вала привода колеса и, действуя монтировкой как рычагом, отделите вал от коробки передач.

В шарниры вала закладывается специальная смазка. Смазку других марок использовать не рекомендуется.

В случае повторного использования чехлов оберните шлицы вала клейкой лентой, чтобы не повредить чехлы при снятии.

Нанесите трансмиссионное масло на шлицевый хвостовик внутреннего шарнира вала привода колеса и сопрягающуюся поверхность картера коробки передач.

При соединении вала привода колеса с картером коробки передач проследите за тем, чтобы не повредить грязеотражательное кольцо.

Перед соединением вала с коробкой передач установите на него стопорное кольцо прорезью вниз ( рис. 3.87 ).

Установите шайбы вогнутой стороной внутрь, затяните гайку крепления ступицы и законтрите ее шплинтом.

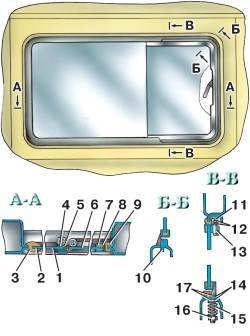

Рис. 3.88. Привод переднего колеса: 1 – стопорное кольцо; 2 – корпус внутреннего шарнира; 3 – стопорное кольцо; 4 – обойма внутреннего шарнира с роликами; 5 – защитный чехол внутреннего шарнира; 6 – наружный хомут крепления защитного чехла внутреннего шарнира; 7 – внутренний хомут крепления защитного чехла внутреннего шарнира; 8 – хомут крепления антивибрационного груза; 9 – антивибрационный груз; 10 – внутренний хомут крепления защитного чехла наружного шарнира; 11 – наружный хомут крепления защитного чехла наружного шарнира; 12 – защитный чехол наружного шарнира; 13 – наружный шарнир; 14 – зубчатый венец колесного датчика антиблокировочной системы тормозов (ABS); 15 – грязеотражательное кольцо; 16 – пружинная шайба; 17 – гайка крепления привода в ступице переднего колеса; 18 – шплинт

Снимите хомуты крепления чехла внутреннего шарнира и сдвиньте чехол с корпуса шарнира, при этом проследите за тем, чтобы не повредить чехол.

2.17 Блок цилиндров

Не вставляйте отвертку между блоком цилиндров и масляным поддоном, так как это может повредить сопрягаемые поверхности.

Отделяя масляный поддон с помощью рычага, не погните его.

Очищая поддон от герметика, не повредите и не поцарапайте привалочную поверхность.

Если производить снятие поршней, не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней.

Соблюдайте осторожность, чтобы не повредить поверхности трения деталей из алюминиевого сплава (таких, как головка блока цилиндров или поршни).

Отклонение от плоскостности: 0,15 мм

Максимально допустимая перешлифовка: 0,20 мм.

Диаметр цилиндра должен соответствовать увеличенному диаметру поршня, и это относится ко всем цилиндрам.

Диаметр поршня

FE DOHC

Номинальный 85,944–85,964 мм

1–й ремонтный (+0,25) 86,194–86,214 мм

2–й ремонтный (+0,50) 86,444–86,464 мм

При замене поршня также необходимо заменить поршневые кольца.

Зазор: от –0,005 до 0,011 мм

Диаметр: 22,003–22,014 мм

Проверните коленчатый вал и измерьте его биение.

Если биение превышает номинальное биение, замените коленчатый вал.

Коренная шейка

Диаметр:

FE DOHC: 59,937–59,955 мм

Т8 DOHC: 54,938–54,956 мм

Овальность: 0,05 мм

Не шлифуйте поверхность галтели.

Верхняя и нижняя части маслосъемного кольца взаимозаменяемы.

При установке поршневых колец метки «R» должны быть направлены вверх.

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

Масляный зазор

№ 1, 2, 4, 5: 0,025–0,043 мм

№ 3: 0,031–0,049 мм

Предельно допустимый зазор: 0,08 мм

Момент затяжки:

FE DOHC: 82–88 Н•м

Т8 DOHC:

а. затяните болты моментом затяжки 39,2 Н•м;

b. в последовательности, обратной затягиванию, ослабьте болты;

с. затяните болты моментом затяжки 19,6 Н•м;

d. доверните болты на угол 90°;

е. доверните болты на угол 60°

Толщина упорных полуколец, мм

Упорные полукольца с большей толщиной могут использоваться только в центральных коренных подшипниках.

Моменты затяжки:

FE DOHC: 69–73,0 Н•м

Т8 DOHC: 47–50 Н•м

Номинальный зазор в шатунном подшипнике:

FE DOHC: 0,027–0,067 мм

Т8 DOHC: 0,02–0,05 мм

Устанавливая крышку шатуна, совместите установочные метки на крышке и шатуне.

Номинальный боковой зазор шатуна: 0,110–0,262 мм

Моменты затяжки:

FE DOHC: 69–73,0 Н•м

Т8 DOHC: 47–50 Н•м

Не поцарапайте привалочные поверхности блока цилиндров и задней крышки.

Не допускайте попадания герметика в масляный канал.

Момент затяжки:

А: 19–25 Н•м

В: 37–52 Н•м

Распылители масла цилиндров № 1, 3 по форме отличаются от распылителей масла цилиндров № 2, 4.

Несовпадение края масляного поддона и края блока цилиндров не должно превышать 1,5 мм.

Момент затяжки: 22–32 Н•м

Момент затяжки: 19–25 Н•м

По истечении срока действия авторских прав, в России этот срок равен 50-ти годам, произведение переходит в общественное достояние. Это обстоятельство позволяет свободно использовать произведение, соблюдая при этом личные неимущественные права — право авторства, право на имя, право на защиту от всякого искажения и право на защиту репутации автора — так как, эти права охраняются бессрочно.

© Автомануалы. Вся информация представленная на данном сайте является собственностью проекта, либо иных, указанных авторов.

Снятие и ремонт головки блока цилиндров двигателя УАЗ-3151, -31512, -31514, -31519

С помощью линейки и щупа проверяем плоскостность головки блока.

Прикладываем линейку к плоскости головки в двух направлениях по диагоналям

Зазор при измерении должен составлять не более 0,1 мм

Если зазор превышает этот размер, то ее нужно шлифовать, либо заменить

При установке головки нужно ставить новую прокладку, натерев ее с обеих сторон графитовым порошком

Резьбу шпилек нужно смазать графитной смазкой или ШРУС-4

Затягиваем головку согласно рисунку. Момент затяжки 9-9,4 кгсм

Разборка ГБЦ

Снимаем головку блока цилиндров, как уже описывалось выше

Снимаем впускной трубопровод и выпускной коллектор, как описано в статье «Как снять впускной и выпускной коллектор двигателя»

С помощью ключа на 13 откручиваем две гайки крепления корпуса термостата

Снимаем корпус термостата

Ключом на 24 откручиваем кран отопителя

Откручиваем четыре болта ключом на 12 крепления задней крышки головки блока

Снимаем крышку с прокладкой

Рассухариваем клапана и снимаем маслоотражательные колпачки

Вынимаем клапана из направляющей втулки

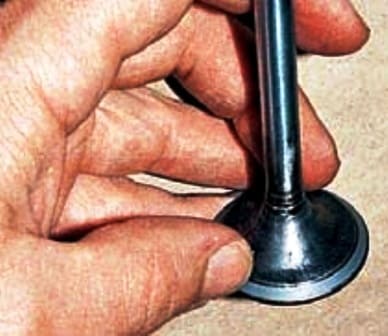

Притирка клапанов

Притираем клапана при их замене или установке в новую головку блока цилиндров

На фаску клапана наносим притирочную пасту и устанавливаем в соответствующую втулку головки

Закрепляем на ножке клапана приспособление для притирки и, прижимая клапан к седлу, поворачиваем его в обе стороны

Притирку продолжаем до тех пор, пока уплотняющая фаска клапана полностью по всей ширине и длине не станет матовой и чистой

Также должна выглядеть фаска на седле клапана

Стираем ветошью с клапана и седла остатки пасты

Устанавливаем клапан и детали его крепления на место и заменяем маслоотражательный колпачок

Таким же образом притираем все клапана