Момент затяжки УАЗ

Момент затяжки УАЗ — тема этой статьи. В ней изложен момент затяжки болтов и гаек автомобилей УАЗ. Здесь прописаны моменты затяжки двигателя внедорожников УАЗ. В их состав входит момент затяжки гбц 409 двигателя. В ней размещен момент затяжки колесных болтов и гаек, атак же момент затяжки резьбовых соединений различных агрегатов автомобилей УАЗ.

Момент затяжки — это размер усилия, измеренное с помощью динамометрического ключа, обеспечивающее стабильную работу резьбового соединения без срыва резьбы и поломки крепежа.

Момент затяжки гбц

Момент затяжки болтов М14х1,5 гбц двигателя 409051.10 и 409052.10 закручивается в три приема:

- Предварительная затяжка с моментиком 3,3 ÷ 3,7 кгс/м;

- Затем подождать одну минуту или более;

- Третий раз закрутить болты М14х1,5 на угол 90 o

Момент затяжки гбц движителя 40911.10 с мягкой прокладкой производится в три приема:

- Первый подход с усилием 6,9 ÷ 8,2 кгс/м;

- Затем подождать две минуты и более;

- Третий раз закрутить на угол 70 o ÷ 75 o

Момент затяжки гбц двигателя 40911.10 с жесткой прокладкой производится в три приема:

- Первый подход с усилием 5,1 кгс/м;

- Затем подождать одну минуты или более;

- Третий раз закрутить на угол 90 o

Момент затяжки болтов М14х1,5 (10 шт) гбц движителя 409.10, выполняется в два подхода:

Момент затяжки гбц двигателя 40906.10 производится за три приема:

- Предварительное закручивание с моментом 3,3 ÷ 3,7 кгс/м;

- Затем подождать одну минуты или более;

- Третий раз закрутить на угол 90 o

Момент затяжки гбц мотора 40904.10 и 40905.10 производится за 3 раза:

- Предварительная затяжка гбц с усилием 3,3 ÷ 3,7 кгс/м;

- Затем подождать одну минуту или более;

- Третий раз закрутить на угол 90 o

Момент затяжки гбц мотора 4213-40, 4213-50 и 4216 производится за 2 раза:

- Предварительная затяжка гайки шпильки М12х1,25 гбц с усилием 8,5 ÷ 9,5 кгс/м;

- Второй раз закрутить с моментом 10 ÷ 11 кгс/м.

Момент затяжки гбц мотора 4218:

Моменты затяжки двигателя 409

- Усилие затягивания болтиков М8 покрышек распределительных валиков — 1,90 ÷ 2,30 кгс/м;

- Болты М10х1,25 маховика с силой 7,20 ÷ 8,0 кгс/м;

- Болты M8 корзины сцепления с напряженностью 2,0 ÷ 2,50 кгс/м;

- Болтики сальникодержателя с резьбой М6 — 0,6 ÷ 0,9 кгс/м;

- Болтик верхнего и среднего успокоителей цепей с параметрами М8х48 — 2,0 ÷ 2,5 кгс/м Момент затяжки гаек двигателя змз 409:

- Гаечки болтов шатунов с резьбой М10х1 — 6,80 ÷ 7,50 кгс/м

- Контргайки выпускного коллектора с резьбой М8 — 1,9 ÷ 2,3 кгс/м

- Гайка впускной трубы с резьбой М8х1 — 2,9 ÷ 3,6 кгс/м

- Гаечки М8 ресивера — 2,2 ÷ 2,50 кгс/м

Моменты затяжек болтов на двигателе:

- Болты крышек гидронатяжителей с резьбой M8x35 — 2,0 ÷ 2,5 кгс/м

- Болтики М8 масляного картера — 1,2 ÷ 1,8 кгс/м

- Метизы экрана выпускного коллектора с резьбой М6 с моментом затяжки 0,35 ÷ 0,5 кгс/м

- Болтики М6 передней и задней крышки гбц с усилием 1,2 ÷ 1,8 кгс/м

- Болты с резьбой М10 усилителя картера сцепления с силой — 2,9 ÷ 3,6 кгс/м

Сборка и регулировка заднего моста УАЗ-3151

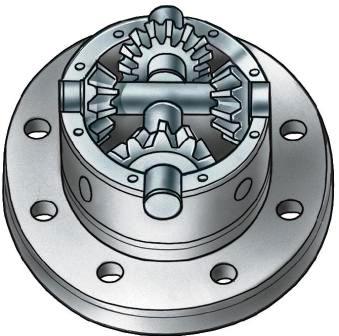

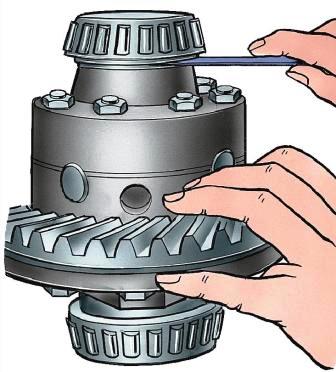

Сборку дифференциала производите в следующем порядке:

- 1. Перед сборкой дифференциала смажьте шестерни полуосей, сателлиты, упорные шайбы и оси сателлитов трансмиссионным маслом

- 2. Установите упорные шайбы на шейки шестерен полуосей.

- 3. Установите шестерню полуоси с упорной шайбой в сборе в левую коробку сателлитов.

- 4. Установите сателлиты на оси разъемной крестовины.

Рис. 7. Выпрессовка наружного кольца подшипника дифференциала

Рис. 8. Установка коробок сателлитов по меткам

Придерживая шестерню полуоси, установите правую чашку сателлитов на левую так, чтобы метки (рис. 2) (порядковые номера) обеих чашек были совмещены.

- 8. Установите ведомую шестерню главной передачи на коробку сателлитов, совместив отверстия под болты. Установите болты и затяните их.

Момент затяжки 98–137 Н·м (10–14 кгс·м).

У собранного дифференциала шестерни полуосей должны проворачиваться с помощью шлицевой оправки от усилия не более 59 Н (6 кгс), приложенного на радиусе 80 мм.

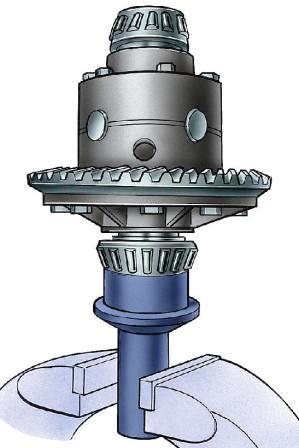

Регулировку подшипников дифференциала производите (в случае их замены) в следующем порядке:

Рис. 9. Предварительная напрессовка внутренних колец подшипников дифференциала

- 1. Напрессуйте внутренние кольца подшипников (рис. 9) дифференциала на шейки собранного дифференциала так, чтобы между торцами коробки сателлитов и торцами внутренних колец подшипников был зазор 3,5–4,0 мм.

Рис. 10. Прикатка роликов подшипников дифференциала

- 2. Установите дифференциал в сборе в картер, затем прокладку и крышку картера и, проворачивая крышку за кожух, прикатайте подшипники так, чтобы ролики заняли правильное положение (рис. 10).

Затем болтами и гайками равномерно соедините крышку с картером.

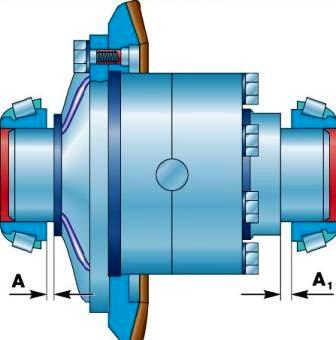

Рис. 11. Замеры зазоров при регулировке подшипников дифференциала

Рис. 12. Зазоры А и А1 между торцами внутренних колец подшипников и коробки сателлитов

- 3. Вновь отверните болты, осторожно снимите крышку, выньте из картера дифференциал и щупом замерьте зазоры А и А1 (рис. 11 и 12) между торцами внутренних колец подшипников и коробки сателлитов.

- 4. Подберите пакет прокладок толщиной, рассчитанной по формуле:

- s = А + А1 + 0,1, где: s – толщина пакета прокладок, мм;

- А и А1 – зазоры между торцами внутренних колец подшипников и коробкой сателлитов, мм;

- 0,1 – постоянная величина (для обеспечения предварительного натяга), мм.

- 5. Снимите внутренние кольца подшипников дифференциала. Разделите подобранный пакет прокладок примерно пополам.

Установите прокладки на шейки коробки сателлитов и напрессуйте внутренние кольца подшипников до упора.

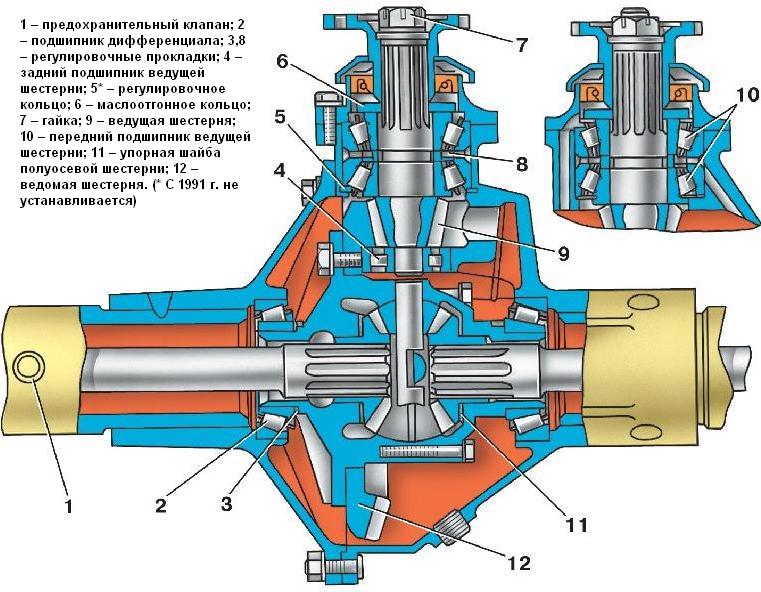

Сборку и регулировку подшипников ведущей шестерни производите в следующем порядке:

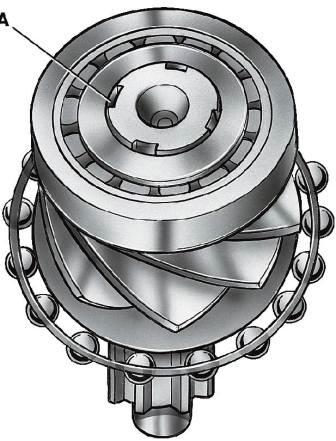

Рис. 13. Кернение торца хвостовика после напрессовки подшипника: А – место кернения

Рис. 14. Установка распорной втулки и регулировочных прокладок переднего подшипника ведущей шестерни

- 1. Напрессуйте подшипники на ведущую шестерню. После напрессовки заднего опорного подшипника с цилиндрическими роликами раскерните торец хвостовика, на который он напрессован (рис. 13).

Распорную втулку (рис. 14) и регулировочные прокладки переднего подшипника (двухрядного конического) ведущей шестерни располагайте между внутренними кольцами.

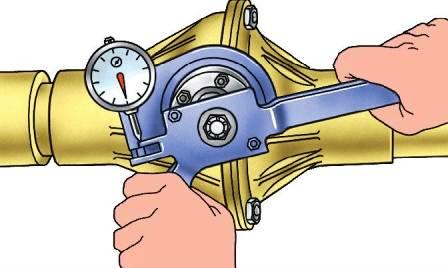

Рис. 15. Проверка затяжки подшипников ведущей шестерни

- 3. Запрессуйте ведущую шестерню в сборе с подшипниками в картер до упора и отрегулируйте предварительный натяг переднего подшипника, изменяя толщину пакета прокладок 8 и затяжкой гайки 7 до отказа.

При этом маслоотгонное кольцо 6 и фланец должны быть установлены на вал шестерни, а крышка переднего подшипника должна быть снята, чтобы трение манжеты о фланец не влияло на показания замеров.

Для уменьшения натяга добавьте прокладки, для увеличения – уберите.

При правильной регулировке осевой зазор должен отсутствовать, а пружинный динамометр должен показывать усилие 15–30 Н (1,5–3 кгс) для приработанных подшипников и 20–35 Н (2,0–3,5 кгс) для новых подшипников при проворачивании шестерни за отверстие во фланце (рис. 15).

- 4. После окончания регулировки, сняв фланец, установите прокладки и крышку переднего подшипника ведущей шестерни.

Закрепите крышку болтами. Поставьте фланец, затяните гайку 7 (см. рис. 20) и зашплинтуйте. Момент затяжки 167–206 Нм (17–21 кгс·м).

Регулировку бокового зазора и положения шестерен главной передачи производите после регулировки подшипников ведущей шестерни и дифференциала в следующем порядке:

Установите прокладку на плоскость разъема картера с крышкой. Установите крышку картера и закрепите болтами.

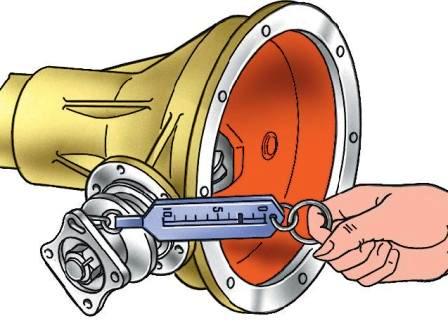

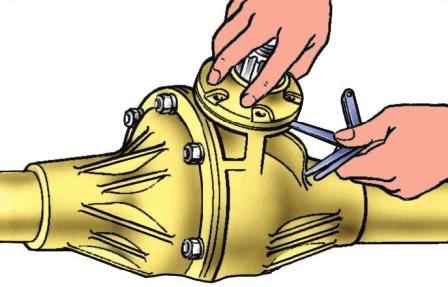

Рис. 16. Проверка бокового зазора в зацеплении шестерен главной передачи

2. Замерьте боковой зазор между зубьями ведущей и ведомой шестерен, который должен быть 0,2–0,6 мм.

Замер производите на фланце ведущей шестерни на радиусе 40 мм (рис. 16).

Боковой зазор регулируйте перестановкой прокладок 3 (см. рис. 20) с одной стороны коробки дифференциала на другую.

Если снимаете прокладки со стороны ведомой шестерни, то зазор в зацеплении увеличивается, если же прибавляете, зазор уменьшается.

Прокладки переставляйте, не изменяя их количества, так как это нарушит натяг подшипников дифференциала.

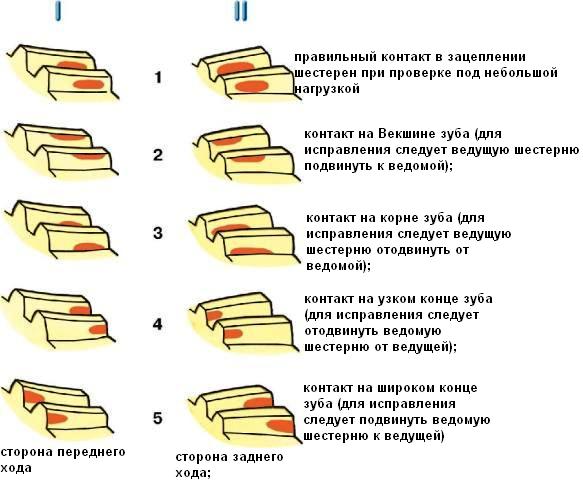

Рис. 17. Пятно контакта шестерен главной передачи

- 3. На мостах, имеющих регулировочное кольцо 5 (см. рис. 20), проверьте зацепление шестерен по пятну контакта.

Для этого окрасьте зубья ведомой шестерни краской.

Учитывайте, что очень жидкая краска растекается, а слишком густая – не выжимается из промежутков между зубьями.

Затем с помощью полуосей притормозите ведомую шестерню, а ведущую вращайте в обоих направлениях до тех пор, пока не обозначится четкое пятно контакта.

На рис. 17 показаны типичные положения пятна контакта на зубьях ведомой шестерни и способы устранения неправильного контакта.

Перемещение ведущей шестерни производите установкой регулировочного кольца 5 (см. рис. 20) другой толщины.

Перемещение ведомой шестерни производите перестановкой прокладок 3 подшипников дифференциала.

Указанную проверку зацепления шестерен производите и на мостах с бортовыми передачами.

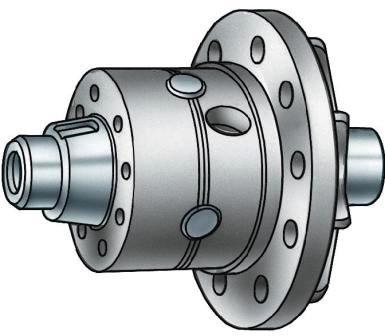

Сборка заднего моста

Сборку заднего моста производите после регулировки зацепления шестерен в следующем порядке:

Рис. 18. Замер зазора между крышкой подшипника и картером для подбора прокладок

- 1. Установите пакет прокладок между торцом крышки переднего подшипника ведущей шестерни и картером.

Толщина пакета должна быть в 1,3 раза больше зазора (рис. 18) между торцами крышки и картера. При необходимости толщину пакета увеличьте в 1,4 раза.

- 2. Установите крышку переднего подшипника ведущей шестерни с манжетой в сборе и закрепите болтами.

- 3. Установите фланец и шайбу. Затяните гайку 7 (см. рис. 20) до отказа так, чтобы прорези в ней совпали с отверстиями в хвостовике шестерни и зашплинтуйте. Момент затяжки 167– 206 Нм (17–21 кгс·м).

Не отворачивайте гайку для совпадения паза и отверстия под шплинт.

- 4. Установите дифференциал с ведомой шестерней и подшипниками в сборе в картер моста.

- 5. Установите прокладку между картером и крышкой.

- 6. Установите крышку картера так, чтобы обе подушки рессор находились в верхней части моста.

Соедините крышку и картер с помощью болтов и гаек.

После сборки моста проверьте его нагревание во время движения автомобиля. Если картер сильно нагревается (свыше 90 °С), проверьте правильность регулировки подшипников.