Газораспределительный механизм ЗМЗ-4021, фазы газораспределения, обслуживание газораспределительного механизма.

Газораспределительный механизм двигателя ЗМЗ-4021, который устанавливался на автомобили УАЗ капотной и вагонной компоновки, включает в себя газопровод, распределительный вал с приводом, клапана, коромысла клапанов, толкатели и штанги толкателей.

Газораспределительный механизм двигателя ЗМЗ-4021.

Газораспределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали, с закрепленным с внутренней стороны фильтрующим элементом системы вентиляции картера. Крышка коромысел крепится через резиновую прокладку к головке блока цилиндров шестью винтами.

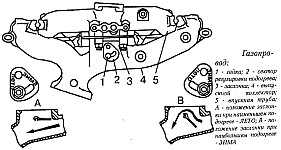

Газопровод.

Состоит из алюминиевой впускной трубы и двух чугунных выпускных коллекторов. Впускная труба и выпускной коллектор первого и четвертого цилиндров соединены между собой в один узел через прокладку четырьмя шпильками, а плоскость прилегания к головке блока цилиндров обработана в сборе с не плоскостностью 0.2 мм, поэтому разборка узла без необходимости нежелательна.

Средняя часть впускной трубы подогревается отработавшими газами, проходящими по выпускному коллектору. Степень подогрева можно регулировать вручную при помощи поворачивающейся заслонки в зависимости от сезона. При повороте сектора в положение, при котором метка «ЗИМА» находится против стопорной шпильки — подогрев смеси наибольший, при повороте в положение метки «ЛЕТО» — подогрев наименьший.

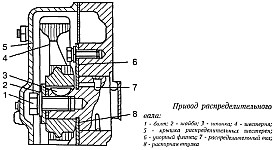

Распределительный вал.

Чугунный, литой со стальной шестерней привода масляного насоса и датчика-распределителя зажигания, для удобства сборки имеет пять опорных шеек разного диаметра : первая 52 мм, вторая — 51 мм, третья — 50 мм, четвертая — 49 мм, пятая — 48 мм. Шейки опираются непосредственно на поверхность расточек в алюминиевом блоке цилиндров. Рабочая поверхность кулачков и эксцентрика привода бензинового насоса отбелена до высокой твердости при отливке распределительного вала. Зубья шестерни привода масляного насоса закалены.

Распределительный вал приводится от коленчатого вала косозубой шестерней. На коленчатом валу находится стальная шестерня с 28 зубьями, а на распределительном валу — пластмассовая шестерня с 56 зубьями. Применение пластмассы обеспечивает бесшумность работы шестерен. Обе шестерни имеют по два отверстия с резьбой М8х1.25 для съемника.

От осевых перемещений распределительный вал удерживается упорных стальным фланцем, который расположен между торцом шейки вала и ступицей шестерни с зазором 0.1-0.2 мм. Осевой зазор обеспечивается распорным кольцом зажатым между шестерней и шейкой вала. Шестерня закреплена на распределительном валу при помощи шайбы и болта с резьбой М12х1.25. Болт ввертывается в торец вала.

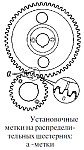

На шестерне коленчатого вала против одного из зубьев нанесена метка «О», а против соответствующей впадины шестерни распределительного вала нанесена риска или засверловка. При установке распределительного вала эти метки должны быть совмещены.

Фазы газораспределения двигателя ЗМЗ-4021.

Газораспределительный механизм с помощью распределительного вала обеспечивает следующие фазы газораспределения : впускной клапан открывается с опережением на 12 градусов до прихода поршня в верхнюю мертвую точку ВМТ, закрывается с запаздыванием на 60 градусов после прихода поршня в нижнюю мертвую точку НМТ.

Выпускной клапан открывается с опережением на 54 градуса до прихода поршня в НМТ, и закрывается с запаздыванием на 18 градусов после прихода поршня в ВМТ. Указанные фазы газораспределения двигателя ЗМЗ-4021 действительны при зазоре между коромыслом и клапаном, равном 0.5 мм.

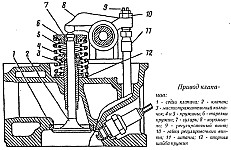

Клапана.

Изготовлены из жаропрочных сталей : впускной клапан из хромокремнистой, а выпускной — из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана дополнительно наплавлен более жаростойкий хромоникелевый сплав. Диаметр стержня клапанов 9 мм. Тарелка впускного клапана имеет диаметр 47 мм, а выпускного — 39 мм. Угол рабочей фаски обоих клапанов 45 градусов. Высота подъема клапанов равна 10 мм.

На конце стержня клапанов выполнена выточка для сухариков тарелки пружины клапана. Тарелки пружин клапанов и сухарики изготовлены из стали и подвергнуты поверхностному упрочнению. На каждый клапан устанавливается по две пружины : наружная с переменным шагом с левой навивкой и внутренняя с правой навивкой.

Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке. Под пружины устанавливаются стальные шайбы. Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков.

Клапана работают в металлокерамических направляющих втулках. Втулки изготовлены прессованием с последующим спеканием из смеси железного, медного и графитового порошков с добавлением для повышения износостойкости дисульфида молибдена. Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку. Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке.

Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем клапана на верхние концы всех втулок напрессованы маслоотражательные колпачки изготовленные из маслостойкой резины.

Коромысла клапанов.

Одинаковые для всех клапанов, стальные, литые. В отверстие ступицы коромысла запрессована втулка, свернутая из листовой оловянистой бронзы. На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла. Регулировочный винт имеет шестигранную головку со сферическим углублением для штанги, а с верхнего конца — прорезь для отвертки.

Сферическое углубление соединено сверлеными каналами с проточкой на резьбовой части винта. Проточка на винте приходится напротив отверстия в плече коромысла, примерно посередине высоты резьбовой бобышки короткого плеча коромысла. Масло в этом случае беспрепятственно проходит из канала коромысла в канал винта и к сферическому углублению. Регулировочный винт стопорится контргайкой.

Коромысла установлены на полой стальной оси, которая закреплена на головке бока цилиндров при помощи четырех основных стоек из высокопрочного чугуна и двух дополнительных стоек из ковкого чугуна и шпилек, пропущенных через стойки.

Четвертая основная стойка на плоскости, прилегающей в головке блока цилиндров, имеет паз, через который подводится масло из канала к головке в полость оси коромысел. Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить на место четвертой стойки. Под каждым коромыслом в оси выполнено отверстие для смазки.

Толкатели.

Стальные, поршневого типа. Торец толкателя наплавлен отбеленным чугуном. Толкатели по наружному диаметру и отверстия под толкатели в блоке цилиндров разбиты на две размерные группы. При сборке толкатели определенной группы следует устанавливать в отверстия, отмеченные соответствующей краской.

Штанги толкателей.

Для обеспечения стабильности зазоров в клапанном механизме при нагревании и охлаждении двигателя штанги толкателей изготавливаются из дюралюминиевого прутка. На концы штанг напрессованы стальные закаленные наконечники со сферическими торцами. Длина штанги двигателя 402.10 — 283 мм, а двигателя 4021.10 — 287 мм.

Обслуживание газораспределительного механизма двигателя ЗМЗ-4021.

Газораспределительный механизм периодически нуждается в очистке клапанов от нагара и их притирке. Проверка зазора между коромыслами и клапанами, а так же их регулировка, выполняется на холодном двигателе во время очередного технического обслуживания или при появлении признаков нарушения зазоров. Зазор между коромыслом и клапаном на холодном двигателе ЗМЗ-4021 составляет : для выпускных клапанов первого и четвертого цилиндров — 0.35-0.40 мм, для остальных клапанов — 0.40-0.45 мм.

При увеличенных зазорах газораспределительный механизм генерирует стук клапанов, а при уменьшенных возможно не плотное прилегание клапана к седлу и его прогорание, поэтому указанные величины зазоров не следует уменьшать даже при наличии некоторого стука, который хотя и не приятен на слух, но не вызывает нарушений нормальной работы двигателя ЗМЗ-4021.