Момент затяжки гбц уаз 402 карбюратор

Авто / ГАЗель (ГАЗ 2705) / Двигатели мод. ЗМЗ – 4025, ЗМЗ – 4026 и моменты затяжки резьбовых соединений

Двигатели мод. ЗМЗ – 4025 и ЗМЗ – 4026

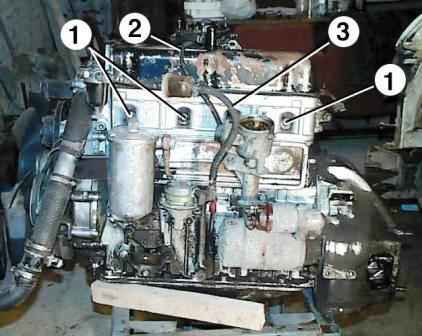

Вид с левой стороны: 1 — стартер; 2 — тяговое реле; 3 — маслопровод; 4 — топливный насос; 5 — кронштейн опоры двигателя; 6 — датчик аварийного давления масла; 7 — масляный фильтр; 8 — шкив коленчатого вала; 9 — шкив водяного насоса; 10 — патрубок водяного насоса; 11 — корпус термостата; 12 — датчик указателя температуры охлаждающей жидкости; 13 — фильтр тонкой очистки топлива; 14 — датчик указателя давления масла; 15 — свеча зажигания; 16 — датчик-распределитель зажигания; 17 — крышка толкателей; 18 — привод распределителя зажигания и масляного насоса; 19 — указатель уровня масла (щуп).

Вид с правой стороны: 1 — кронштейн опоры двигателя; 2 — выпускной коллектор; 3 — масляный картер; 4 — кран слива охлаждающей жидкости; 5 — головка блока цилиндра; 6 — впускная труба; 7 — карбюратор; 8 — пробка маслоналивной горловины; 9 — крышка коромысел; 10 — генератор.

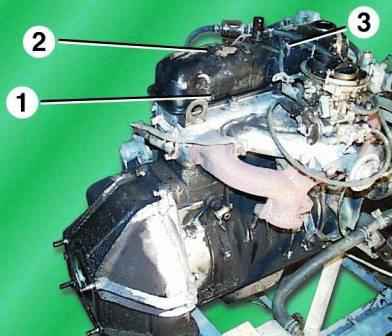

Поперечный разрез двигателей: 1 — масляный насос; 2 — масляный картер; 3 — пробка слива масла; 4 — крышка коренного подшипника; 5 — крышка шатуна; 6 — коленчатый вал; 7 — шатун; 8 — поршень; 9 — гильза цилиндра; 10 — выпускной коллектор; 11 — впускная труба; 12 — направляющая втулка клапана; 13 — клапан; 14 — маслоотделитель системы вентиляции картера; 15 — крышка коромысел; 16 — коромысло клапана; 17 — ось коромысел; 18 — штанга толкателя; 19 — распределитель зажигания; 20 — привод распределителя; 21 — толкатель; 22 — распределительный вал; 23 — стартер.

Моменты затяжки резьбовых соединений используемых при сборке или ремонте двигателей ЗМЗ 402 и его модификаций:

| Моменты затяжки резьбовых соединений по двигателю ЗМЗ — 402 | |

|---|---|

| Компонент | Момент затяжки Н.м (кг.м) |

| Болт крепления крышки распределительных шестерен | 11-16 (1,1-1,6) |

| Гайка крепления крышки распределительных шестерен | 12-18 (1,2-1,8) |

| Гайка крепления крышки коробки толкателей | 12-18 (1,2-1,8) |

| Гайка крепления головки блока цилиндров | 85-90 (8,5-9,0) |

| Болт крепления задней крышки головки блока цилиндров | 11-16 (1,1-1,6) |

| Гайка болта крепления крышки шатуна | 68-75 (6,8-7,5) |

| Гайка крепления маховика | 78-83 (7,8-8,3) |

| Болт крепления шкива коленчатого вала | 11-16 (1,1-1,6) |

| Стяжной болт коленчатого вала (храповик) | 170-220 (17-22) |

| Болт крепления упорного фланца распределительного вала | 11-16 (1,1-1,6) |

| Болт крепления зубчатого колеса распределительного вала | 55-60 (5,5-6,0) |

| Гайка крепления стойки оси коромысел | 35-40 (3,5-4,0) |

| Болт крепления крышки коромысел | 4,5-8,0 (0,45-0,8) |

| Гайка крепления выпускного коллектора к впускной трубе | 44-56 (4,4-5,6) |

| Гайка крепления впускной трубы и выпускного коллектора к головке блока | 40-56 (4,0-5,6) |

| Гайка крепления масляного картера | 12-15 (1,2-1,5) |

| Гайка крепления масляного насоса | 18-25 (1,8-2,5) |

| Болт крепления привода распределителя зажигания | 6,0-8,0 (0,6-0,8) |

| Гайка крепления крышки коренного подшипника | 100-110 (10-11) |

| Гайка крепления масляного фильтра | 12-18 (1,2-1,8) |

| Болт крепления топливного насоса | 12-18 (1,2-1,8) |

| Гайка крепления фильтра тонкой очистки топлива | 12-18 (1,2-1,8) |

| Гайка крепления водяного насоса | 18-25 (1,8-2,5) |

| Болт крепления шкива водяного насоса | 12-18 (1,2-1,8) |

| Болт крепления картера сцепления | 28-36 (2,8-3,6) |

| Гайка крепления картера сцепления | 40-56 (4,0-5,6) |

| Болт крепления нажимного диска сцепления | 20-25 (2,0-2,5) |

| Гайка крепления кронштейна генератора | 44-62 (4,4-6,2) |

| Гайка крепления генератора | 44-56 (4,4-5,6) |

| Свеча зажигания | 30-40 (3,0-4,0) |

| Болт крепления вентилятора | 14-18 (1,4-1,8) |

| Номинальные моменты затяжки резьбовых соединений* | |

| Диаметр резьбы | Момент затяжки |

| М6 | 6-8 (0,6-0,8) |

| М8 | 14-18 (1,4-1,8) |

| М10 | 28-36 (2,8-3,6) |

| М12 | 50-62 (5,0-6,2) |

* для резьбовых соединений к которым не предъявляются жесткие требования. В некоторых изданиях ещё употребляется фраза: «Для остальных резьбовых соединений моменты затяжки следующий»

Как снять и установить головку цилиндров ЗМЗ — 402

Если головка блока снимается с двигателя, установленного на автомобиле, нужно предварительно выполнить следующие операции:

Снятие:

- — слить жидкость из системы охлаждения;

- — снять воздушный фильтр с карбюратора;

- — отсоединить шланги от термостата;

- — отсоединить провод от датчика температуры охлаждающей жидкости;

- — отсоединить провода от микровыключателя на карбюраторе;

- — отсоединить от карбюратора тягу воздушной заслонки и тягу привода акселератора;

- — отсоединить от карбюратора шланг слива топлива;

- — отсоединить шланги от электромагнитного клапана ЭПХХ, установленного на щите передка;

- — отсоединить вакуумный шланг усилителя тормозов от штуцера на впускной трубе;

- — отсоединить отводящий шланг отопителя от штуцера на задней крышке головки блока.

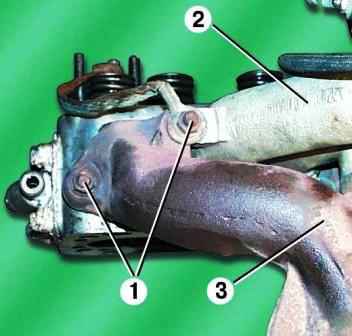

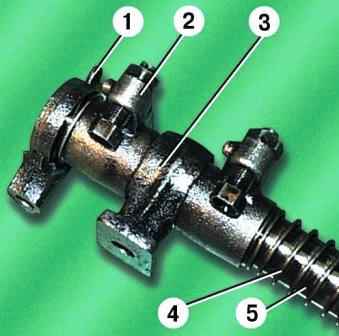

Снять наконечники с проводами со свечей зажигания и вывернуть свечи 1.

Отсоединить шланг 3 от фильтра тонкой очистки топлива.

Отсоединить от карбюратора вакуумный шланг 2 вакуум-корректора распределителя зажигания.

Отсоединить шланг 3 вентиляции картера от патрубка на крышке коромысел.

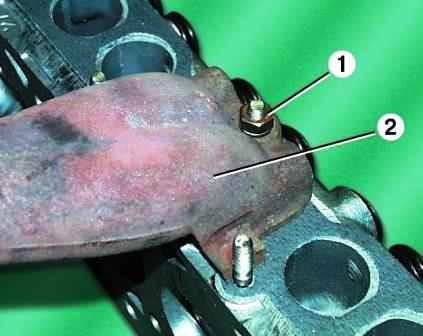

Отвернуть шесть болтов 1 и снять крышку 2 коромысел вместе с прокладкой.

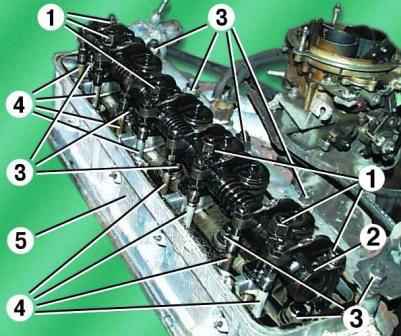

Отвернуть гайки 1 и снять ось 2 с коромыслами клапанов и стойками в сборе.

Вынуть штанги 4 толкателей клапанов.

Отвернуть гайки 3 и снять головку блока 5 и прокладку головки.

При этом не рекомендуется забивать между головкой блока и блоком цилиндров отвертку или какой-либо другой инструмент, так как можно повредить поверхность головки блока, прилегающую к блоку, или поверхность блока цилиндров

Зафиксировать гильзы цилиндров, надев на шпильки крепления головки широкие шайбы так, чтобы они перекрывали соседние гильзы.

Затем надеть на шпильки подходящие отрезки трубок и притянуть их гайками крепления головки блока.

Разборка:

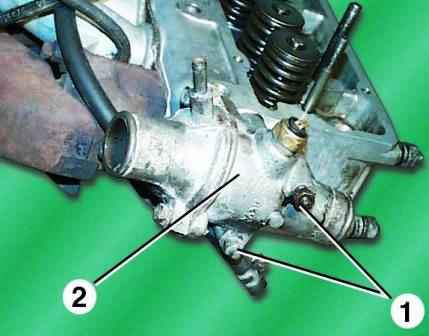

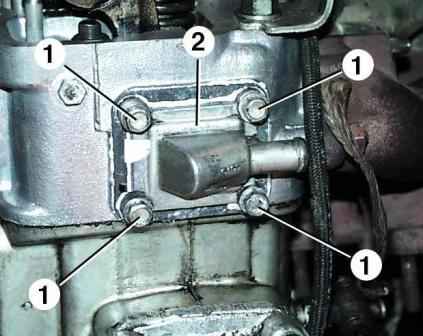

Отвернуть гайки 1 и снять корпус 2 термостата с крышкой в сборе.

Отвернуть шесть гаек 1 и снять впускную трубу 2 с выпускным коллектором 3 1-го и 4- го цилиндров.

Отвернуть гайку 1 и снять выпускной коллектор 2, 2-го и 3-го цилиндров с головки блока цилиндров

Отвернуть болты 1 и снять крышку 2 с прокладкой с заднего торца головки блока цилиндров

Пометить клапаны номером цилиндра, чтобы при сборке головки блока цилиндров установить их на свое место.

Установить на головку блока специальное приспособление для сжатия пружин клапанов.

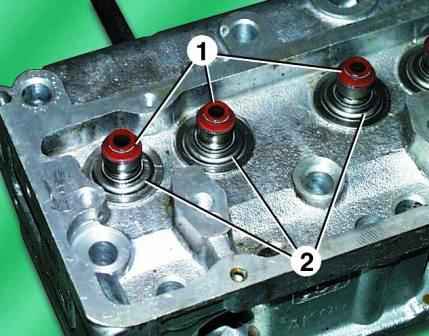

Сжав пружины клапана с помощью приспособления, вынуть сухари 1 клапана.

Затем, постепенно ослабляя нажим на ручку приспособления, полностью разжать пружины клапана.

Снять приспособление с головки блока.

Снять пружины 3 клапана с тарелкой 2 пружин.

Перевернуть головку блока цилиндров и вынуть клапан со стороны камеры сгорания.

Снять маслоотражательные колпачки 1 с направляющих втулок клапанов и опорные тарелки 2 пружин клапанов.

Вынуть шплинты 1 и снять с оси 5 коромысел стойки 3 оси, коромысла 2 клапанов и распорную пружину 4

Осмотр, дефектовка и ремонт

После разборки головки блока промыть все детали в бензине, протереть и просушить. Очистить камеры сгорания от нагара.

Осмотреть головку блока. Если есть трещины на перемычках между седлами клапанов или на стенках камер сгорания, следы прогара, заменить головку блока.

Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого линейку поставить ребром на поверхность головки, посередине вдоль, а затем поперек и щупами измерить зазор между плоскостью головки и линейкой.

Если зазор превышает 0,1 мм, головку заменить.

При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан заменить.

Незначительные риски и царапины на рабочей фаске клапана можно вывести притиркой.

Проверить состояние пружин клапанов. Искривленные, поломанные или имеющие трещины пружины заменить.

Проверить состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п.

Незначительные повреждения (мелкие риски, царапины и т.д.) можно вывести притиркой клапанов. Более значительные дефекты устраняют шлифовкой.

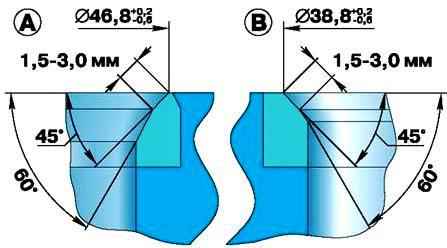

При шлифовке выдержать размеры седла, указанные на рисунке.

После шлифовки проверить биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

После шлифовки седел притереть клапаны.

Затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Проверить зазор между направляющими втулками и клапанами.

Зазор вычисляется как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Предельно допустимый зазор равен 0,25 мм.

Если зазор превышает указанный, нужно заменить клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Перед установкой новые втулки нужно охладить в двуокиси углерода («сухой лед»), а головку блока нагреть до 160–175°С.

Затем вставить втулку в головку блока так, чтобы она выступала со стороны клапанных пружин над головкой блока на 20 мм.

Втулка должна вставляться в головку свободно или с небольшим усилием.

После установки развернуть отверстие во втулке до диаметра 9,0 +0,022 мм.

Затем прошлифовать седло клапана, центрируя инструмент по отверстию во втулке.

Проверить головку блока на отсутствие трещин можно следующим образом.

Подвести к одному из отверстий рубашки охлаждения шланг для подачи сжатого воздуха.

Заглушить все отверстия в головке блока деревянными пробками.

Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах образования трещин будут выходить воздушные пузыри.

Прочистить проволокой и продуть сжатым воздухом отверстия в оси коромысел, в коромыслах и в регулировочных винтах.

Проверить плотность посадки втулок в коромыслах.

Если втулка сидит не плотно, ее нужно заменить, так как во время работы двигателя она может провернуться и перекрыть отверстие для подачи масла к штанге толкателя.

Сборка

Собирают головку блока в порядке, обратном разборке.

Перед установкой смазать моторным маслом маслоотражательные колпачки, стержни клапанов и ось коромысел клапанов.

Устанавливают клапаны в соответствии с метками, сделанными при разборке.

Прокладку корпуса термостата и прокладку задней крышки головки блока установить на герметик типа «Гермесил».

Установка

При установке головки блока рекомендуется заменить прокладку головки блока.

Установка головки блока производится в порядке, обратном снятию.

Момент затяжки 83–90 Нм (8,3– 9,0 кгс·м). После установки головки блока отрегулировать зазоры в приводе клапанов.

Устанавливают головку блока в порядке, обратном снятию.

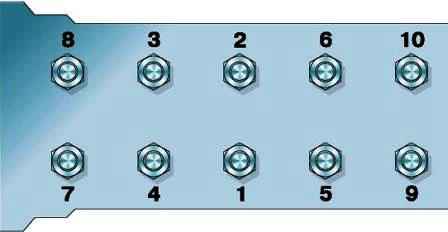

Гайки крепления головки блока затянуть в два этапа: